Choisir le bon four de traitement thermique est une décision critique qui a un impact direct sur l'efficacité opérationnelle, la qualité des produits et la rentabilité globale. Sélectionner un four ne consiste pas simplement à atteindre une certaine température ; il s'agit d'adapter les capacités spécifiques de l'équipement aux exigences uniques de votre matériau et de votre processus. Un choix inapproprié entraîne un gaspillage d'énergie, une productivité réduite et des résultats qui ne répondent pas aux spécifications requises.

Le défi principal n'est pas seulement de chauffer un matériau, mais de contrôler un processus thermique. Le bon four offre le contrôle précis de la température, de l'atmosphère et de la capacité nécessaires pour obtenir des résultats reproductibles et de haute qualité, que ce soit dans un environnement de laboratoire flexible ou dans un cadre industriel à haut débit.

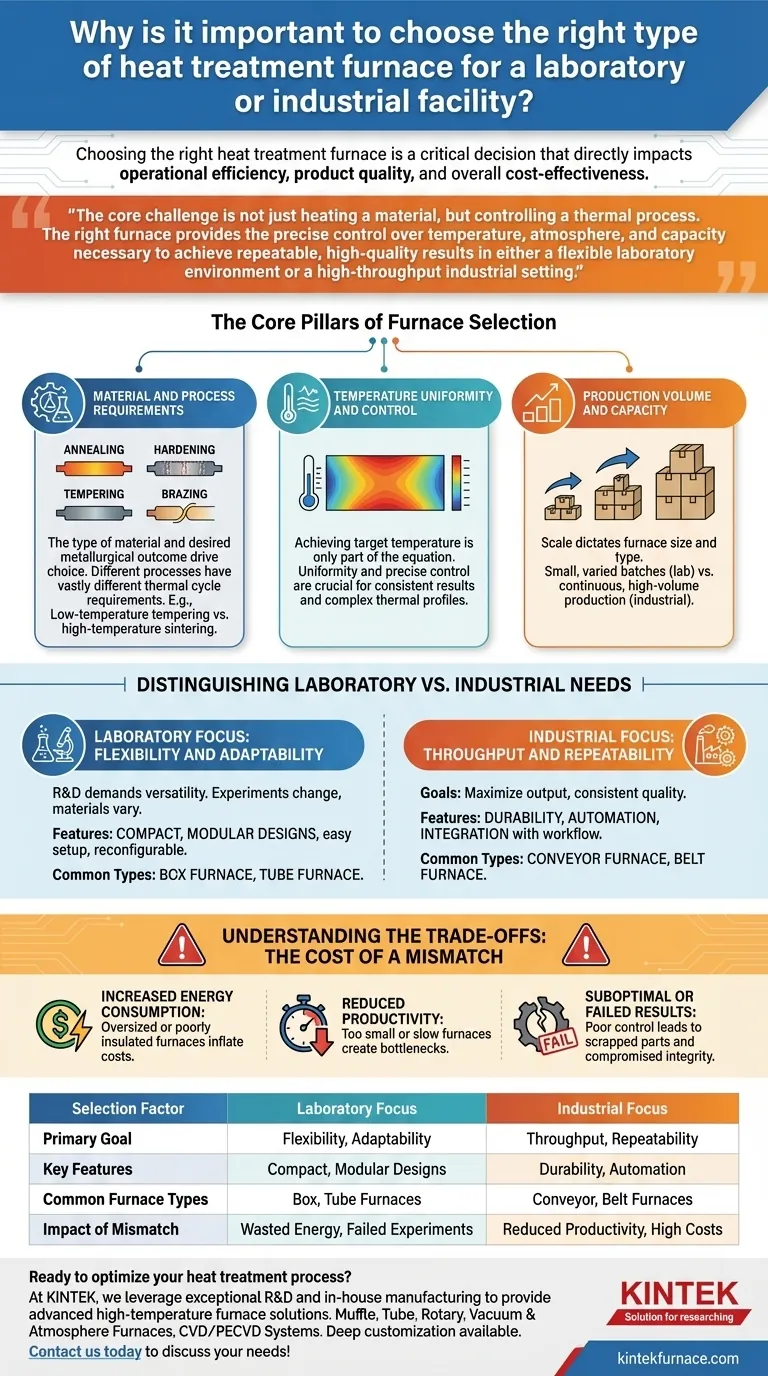

Les piliers fondamentaux de la sélection des fours

Le processus de décision doit être fondé sur une compréhension claire de vos exigences techniques et opérationnelles spécifiques. Ces piliers constituent la base d'un investissement réussi.

Exigences relatives aux matériaux et aux processus

Le type de matériau que vous traitez et le résultat métallurgique souhaité sont les principaux moteurs de votre choix. Différents matériaux et processus de traitement thermique tels que le recuit, la trempe, le revenu ou le brasage ont des exigences de cycle thermique très différentes.

Un four conçu pour le revenu à basse température de l'acier, par exemple, est totalement inadapté au frittage à haute température de céramiques.

Uniformité et contrôle de la température

Atteindre la température cible n'est qu'une partie de l'équation. L'uniformité de la température – garantir que l'ensemble de la charge de travail est à la même température – est cruciale pour des résultats constants.

Un contrôle précis de la température vous permet d'exécuter des profils de chauffage et de refroidissement complexes avec exactitude, ce qui est essentiel pour développer des microstructures et des propriétés matérielles spécifiques.

Volume et capacité de production

L'échelle de votre opération dicte la taille et le type de four nécessaires. Un décalage ici crée une inefficacité significative.

Pour les petits lots variés typiques d'un laboratoire, un four à moufle ou un four tubulaire est souvent idéal. Pour une production industrielle continue à grand volume, un four à bande ou à convoyeur est nécessaire pour suivre le rythme de la ligne de production.

Distinction entre les besoins du laboratoire et ceux de l'industrie

Bien que les principes fondamentaux soient les mêmes, les priorités pour les applications de laboratoire et industrielles sont distinctes.

L'orientation laboratoire : flexibilité et adaptabilité

Les environnements de recherche et développement exigent de la polyvalence. Les expériences changent, les matériaux varient et les processus sont constamment affinés.

Par conséquent, les fours de laboratoire présentent souvent des conceptions compactes et modulaires. Cela permet une installation, une reconfiguration et une adaptabilité faciles à un large éventail de tests tout en respectant les contraintes budgétaires communes aux départements de R&D.

L'orientation industrielle : débit et répétabilité

Dans un cadre de production, les principaux objectifs sont de maximiser la production et de garantir que chaque pièce répond exactement aux mêmes normes de qualité. La cohérence est primordiale.

Les fours industriels sont conçus pour la durabilité, l'automatisation et l'intégration dans un flux de travail de fabrication plus vaste. L'accent est mis sur une performance fiable et reproductible, cycle après cycle, afin d'assurer un débit élevé et un temps d'arrêt minimal.

Comprendre les compromis : le coût d'une inadéquation

Choisir le mauvais four n'est pas un inconvénient mineur ; cela a des conséquences significatives et coûteuses qui se répercutent sur l'ensemble de votre opération.

Augmentation de la consommation d'énergie

Un four surdimensionné ou mal isolé consommera beaucoup plus d'énergie que nécessaire pour traiter une charge de travail, entraînant une augmentation des coûts d'exploitation. C'est une ponction constante et inutile sur les ressources.

Réduction de la productivité

Un four trop petit pour votre volume de production crée un goulot d'étranglement, ralentissant l'ensemble du processus de fabrication. De même, un four avec des temps de montée ou de descente en température lents peut sévèrement limiter votre débit quotidien.

Résultats sous-optimaux ou échoués

C'est l'échec le plus critique. Un four incorrect – que ce soit en raison d'une mauvaise uniformité de la température, d'un contrôle insuffisant de l'atmosphère ou d'un cycle thermique inapproprié – peut échouer à produire les propriétés matérielles désirées. Cela conduit directement à des pièces mises au rebut, à des matériaux gaspillés et à une intégrité du produit compromise.

Faire le bon choix pour votre objectif

Pour sélectionner le four correct, vous devez d'abord définir votre objectif principal. Votre objectif vous guidera vers le bon équilibre entre les caractéristiques, la capacité et le coût.

- Si votre objectif principal est la recherche et le développement : Privilégiez les fours flexibles, compacts et modulaires qui peuvent s'adapter à un large éventail de besoins expérimentaux.

- Si votre objectif principal est la production industrielle à grand volume : Sélectionnez un four durable optimisé pour un débit constant, la répétabilité et l'intégration à votre ligne de production.

- Si votre objectif principal est la rentabilité : Adaptez soigneusement la taille, l'efficacité énergétique et les capacités du four directement à votre charge de travail spécifique pour éviter le gaspillage, tant en capital qu'en dépenses d'exploitation.

Faire un choix éclairé garantit que votre processus de traitement thermique est un atout fiable, et non une charge opérationnelle.

Tableau récapitulatif :

| Facteur de sélection | Objectif Laboratoire | Objectif Industriel |

|---|---|---|

| Objectif principal | Flexibilité, Adaptabilité | Débit, Répétabilité |

| Caractéristiques clés | Conceptions compactes et modulaires | Durabilité, Automatisation |

| Types de fours courants | Fours à moufle, fours tubulaires | Fours à convoyeur, fours à bande |

| Impact d'une inadéquation | Gaspillage d'énergie, expériences ratées | Productivité réduite, coûts élevés |

Prêt à optimiser votre processus de traitement thermique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production uniques. Que vous soyez en laboratoire ou en installation industrielle, nous pouvons vous aider à atteindre une efficacité et une qualité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent bénéficier à votre opération !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar