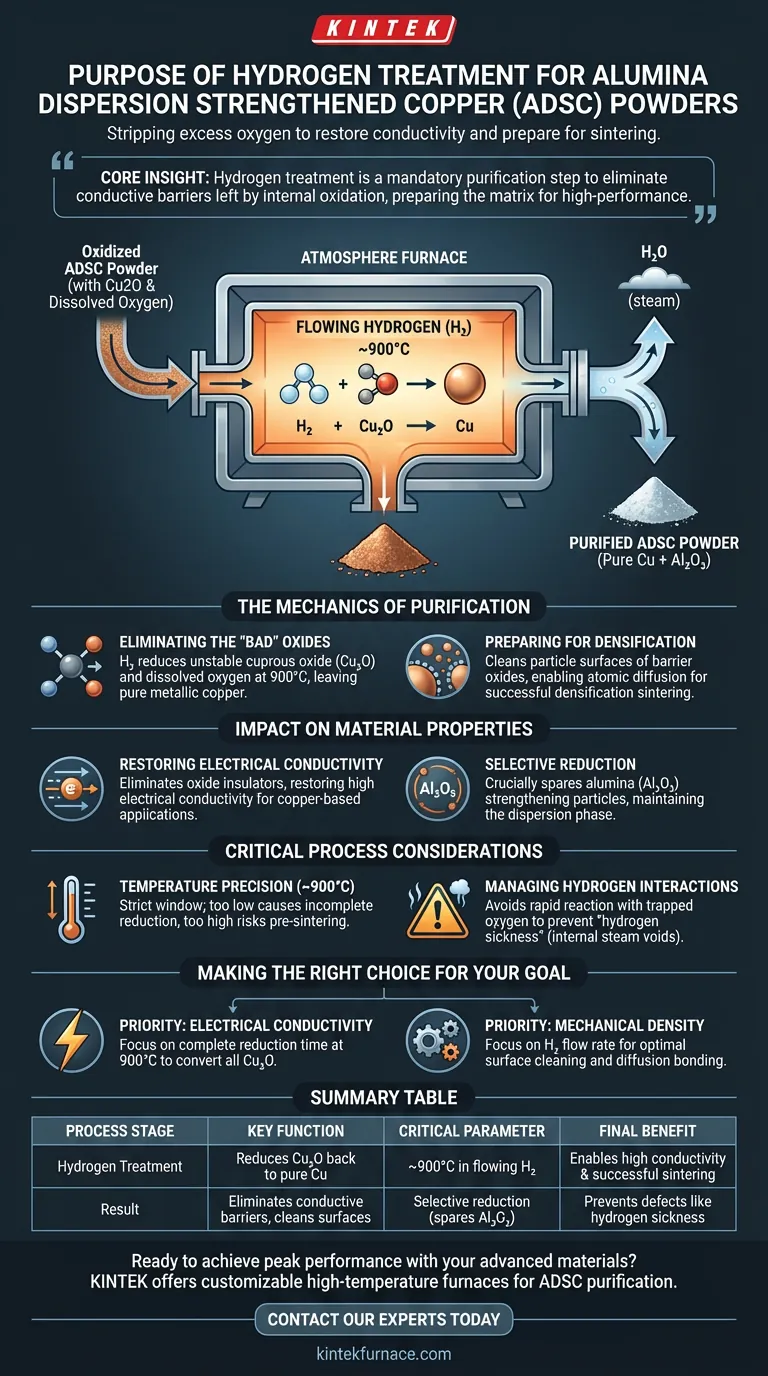

L'objectif principal du traitement des poudres ADSC à l'hydrogène est de réduire chimiquement le matériau, en éliminant l'excès d'oxygène introduit lors de la phase d'oxydation interne. En maintenant une température d'environ 900°C dans un flux d'hydrogène, ce processus convertit les oxydes de cuivre indésirables en cuivre métallique pur sans perturber les particules d'alumine renforçantes.

Idée clé : Bien que l'oxydation interne soit essentielle pour créer la phase d'alumine renforçante, elle laisse des "dommages collatéraux" sous forme d'oxygène dissous et d'oxydes de cuivre. Le traitement à l'hydrogène est une étape de purification obligatoire conçue pour éliminer ces barrières conductrices, préparant la matrice pour des applications de haute performance.

La mécanique de la purification

Élimination des "mauvais" oxydes

Après l'oxydation interne, la matrice de cuivre est saturée d'oxydants en excès et d'oxygène dissous, se manifestant souvent sous forme d'oxyde cuivreux (Cu₂O).

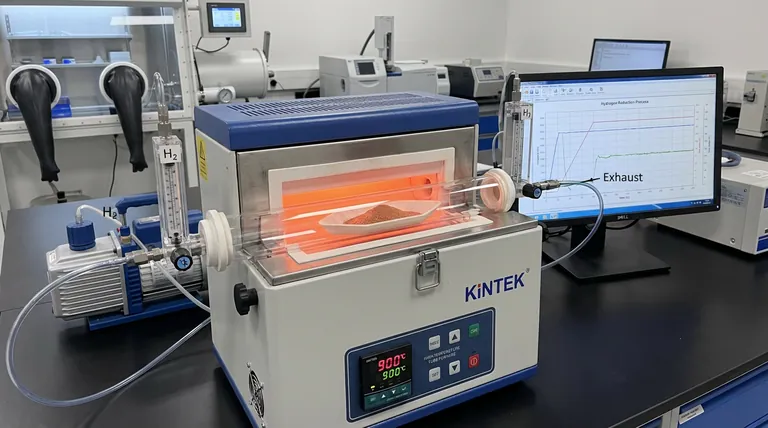

Le four à atmosphère utilise un flux de gaz hydrogène comme agent réducteur. À des températures d'environ 900°C, l'hydrogène réagit avec ces oxydes de cuivre instables, éliminant efficacement l'oxygène et laissant du cuivre métallique pur.

Préparation à la densification

La présence d'oxydes de surface sur les particules de poudre agit comme une barrière à la diffusion atomique.

En purifiant la matrice et en nettoyant les surfaces des particules, ce traitement thermique garantit que le matériau est chimiquement actif pour la prochaine étape de fabrication. Cette élimination des impuretés est une condition préalable à un frittage de densification réussi, permettant aux particules de se lier efficacement pour former une masse solide.

Impact sur les propriétés du matériau

Restauration de la conductivité électrique

L'oxygène dissous et les inclusions d'oxyde de cuivre dégradent considérablement les performances électriques du produit final.

Comme les oxydes de cuivre agissent comme des isolants électriques, ils perturbent le flux d'électrons à travers la matrice. L'étape de réduction par hydrogène élimine ces sites de diffusion, garantissant que le matériau ADSC final atteint la conductivité électrique élevée attendue des alliages à base de cuivre.

Réduction sélective

Il est essentiel de noter que ce processus est sélectif.

Bien que l'hydrogène réduise efficacement les oxydes de cuivre, il ne réduit pas les particules d'oxyde d'aluminium (alumine) générées lors de l'étape précédente d'oxydation interne. Cela garantit que le matériau conserve sa phase de renforcement par dispersion (l'alumine) tout en nettoyant la matrice (le cuivre).

Considérations critiques sur le processus

Précision de la température

Le processus repose sur le maintien d'une fenêtre de température stricte, généralement autour de 900°C.

S'écarter significativement de cette température peut compromettre le processus. Des températures trop basses peuvent entraîner une réduction incomplète, laissant des oxydes résiduels qui nuisent aux performances, tandis qu'une chaleur excessive pourrait entraîner un pré-frittage indésirable ou un grossissement des grains avant l'étape de densification.

Gestion des interactions avec l'hydrogène

Bien que l'hydrogène soit l'agent de nettoyage, il doit être géré avec soin pour éviter les défauts du matériau.

Si l'hydrogène réagit trop rapidement avec l'oxygène piégé profondément dans le réseau de cuivre, il peut former de la vapeur d'eau à haute pression (vapeur). Ce phénomène, souvent appelé maladie de l'hydrogène, peut créer des vides internes ou des fissures, compromettant l'intégrité structurelle de la matrice de cuivre.

Faire le bon choix pour votre objectif

Cette étape de réduction est le pont entre la création de la phase de renforcement et la consolidation du matériau final. Voici comment prioriser vos paramètres de processus :

- Si votre objectif principal est la conductivité électrique : Privilégiez un temps de réduction complet à 900°C pour garantir que chaque trace de Cu₂O soit convertie en cuivre métallique, car même des résidus d'oxyde mineurs augmenteront la résistivité.

- Si votre objectif principal est la densité mécanique : Concentrez-vous sur le débit d'hydrogène pour assurer un nettoyage optimal des surfaces des particules, ce qui maximise la liaison par diffusion lors de la phase de frittage ultérieure.

En fin de compte, le traitement à l'hydrogène transforme une poudre intermédiaire chimiquement contaminée en un matériau d'ingénierie pur, conducteur et prêt à être fritté.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Paramètre critique |

|---|---|---|

| Traitement à l'hydrogène | Réduit les oxydes de cuivre (Cu₂O) en cuivre pur | ~900°C sous H₂ en flux |

| Résultat | Élimine les barrières conductrices, nettoie les surfaces des particules | Réduction sélective (épargne l'Al₂O₃) |

| Bénéfice final | Permet une conductivité électrique élevée et un frittage réussi | Prévient les défauts tels que la maladie de l'hydrogène |

Prêt à atteindre des performances optimales avec vos matériaux avancés ?

Le processus de traitement à l'hydrogène est essentiel pour transformer les poudres ADSC en composants de haute performance. Assurer un contrôle précis de la température et de l'atmosphère est la clé du succès.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours de laboratoire à haute température, à tube, sous vide et autres, tous personnalisables pour des besoins de traitement thermique uniques tels que la purification ADSC.

Optimisons votre processus. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre application !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel est l'impact de la précision du contrôle de la température sur les films coulés en solution ? Assurer l'intégrité et l'uniformité

- Quelle est la fonction d'un four à résistance industriel dans la fusion du magnésium en HPDC ? Maîtriser la précision thermique

- Pourquoi la technologie de scellage sous vide est-elle essentielle à la synthèse de K2In2As3 ? Maîtriser les réactions à l'état solide de haute pureté

- Quel est le but principal de la conception des fours électriques industriels pour l'acier SA-178 Gr A ? Assurer la fiabilité des extrémités des tuyaux

- Quel est le but d'un traitement de recuit final ? Optimisez les performances de votre appareil hétérojonction

- Quelles sont les différences clés entre les fours de traitement par lots et en continu ? Optimisez votre stratégie de traitement thermique

- Pourquoi les matériaux (MnFeNiCo)3O4 doivent-ils subir une calcination secondaire ? Étapes clés pour optimiser la structure spinelle FCC

- Quels sont les principaux objectifs du processus d'utilisation d'un four à bande infrarouge ? Optimiser la métallisation des cellules solaires TOPCon