Le traitement thermique d'homogénéisation à haute température est une condition préalable aux tests de dilatation thermique car il élimine les incohérences structurelles et chimiques inhérentes aux alliages réfractaires à l'état brut de coulée. En éliminant la ségrégation dendritique et en soulageant les contraintes résiduelles internes, ce processus garantit que les résultats des tests reflètent les véritables propriétés du matériau plutôt que des artefacts du processus de fabrication.

Idée clé : Pour obtenir un coefficient de dilatation thermique (CDT) stable, un alliage doit être chimiquement et mécaniquement uniforme. L'homogénéisation neutralise "l'histoire" du processus de coulée, minimisant l'hystérésis et révélant les paramètres thermophysiques intrinsèques requis pour une conception de revêtement et une intégration système précises.

Aborder la microstructure à l'état brut de coulée

Élimination de la ségrégation dendritique

Les alliages réfractaires se solidifient d'une manière qui crée une inégalité chimique, connue sous le nom de ségrégation dendritique.

Au cours du processus de coulée, différents éléments se solidifient à des moments différents, créant une composition non uniforme dans toute la microstructure. L'homogénéisation favorise la diffusion des composants chimiques, lissant ces gradients pour créer un matériau uniforme.

Soulagement des contraintes résiduelles internes

Les vitesses de refroidissement rapides ou inégales pendant la coulée bloquent les contraintes résiduelles internes dans l'alliage.

Si ces contraintes sont présentes pendant les tests de dilatation thermique, elles libéreront ou déformeront le matériau lorsqu'il chauffera. Cette déformation interfère avec la mesure, produisant des données qui confondent la dilatation thermique avec le soulagement des contraintes.

Modification de la morphologie des carbures

En plus de l'équilibrage chimique, la structure physique des précipités est importante.

Le maintien du matériau à haute température (par exemple, 900 °C) permet la transformation morphologique ou la dissolution partielle des carbures irréguliers. Cela garantit que les phases dures au sein de l'alliage n'influencent pas de manière imprévisible le comportement d'expansion.

Obtenir la stabilité et la précision des données

Établissement d'un CDT stable

L'objectif principal des tests est de déterminer le coefficient de dilatation thermique (CDT) de l'alliage.

Sans homogénéisation, le CDT peut fluctuer en raison du déplacement de la microstructure décrit ci-dessus. Un échantillon homogénéisé présente un CDT stable, fournissant une base fiable pour les applications d'ingénierie.

Minimisation de la boucle d'hystérésis

Les tests de dilatation thermique montrent souvent une "boucle d'hystérésis", où le chemin d'expansion du matériau pendant le chauffage diffère de son chemin de contraction pendant le refroidissement.

Une grande boucle indique une instabilité structurelle ou des changements de phase se produisant pendant le test. L'homogénéisation minimise cette hystérésis, confirmant que le matériau est stable et que les mesures sont répétables.

Contrôles environnementaux et compromis

Le rôle essentiel des environnements sous vide

Il ne suffit pas de chauffer le matériau ; l'environnement doit être contrôlé pour éviter la dégradation.

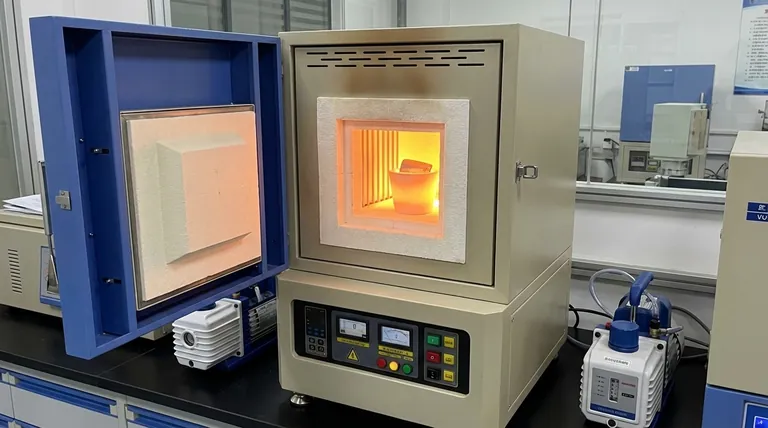

L'utilisation d'un four sous vide à haute température empêche l'alliage d'absorber des gaz impurs tels que l'oxygène, l'azote et l'hydrogène. Empêcher cette absorption est vital pour éviter la fragilisation du matériau, qui fausserait les données mécaniques et pourrait endommager l'échantillon.

Le compromis de l'omission du traitement

Tenter de gagner du temps en omettant l'homogénéisation produit des données qui représentent le processus de coulée, et non le matériau.

Ces données "fausses" créent une déconnexion lors de la conception de revêtements ou de pièces d'accouplement. Si vous concevez un système basé sur des données de dilatation à l'état brut de coulée, les composants réels (qui finiront par s'homogénéiser en service) peuvent échouer en raison d'une incompatibilité thermique.

Faire le bon choix pour votre objectif

Pour garantir que vos données de dilatation thermique guident efficacement vos décisions d'ingénierie, appliquez le contexte suivant à vos protocoles de test :

- Si votre objectif principal est la conception de revêtements : Vous devez effectuer une homogénéisation pour déterminer les paramètres thermophysiques intrinsèques du substrat, garantissant que le revêtement ne se délaminera pas sous charge thermique.

- Si votre objectif principal est l'intégration système : Vous avez besoin d'un CDT stable pour prédire exactement comment les composants s'ajusteront aux températures de fonctionnement ; des données non homogénéisées entraîneront des erreurs de tolérance.

- Si votre objectif principal est le traitement des matériaux : Vous devriez surveiller la boucle d'hystérésis ; une boucle minimisée confirme que votre cycle de traitement thermique a stabilisé avec succès la microstructure de l'alliage.

Une caractérisation précise des matériaux commence par un échantillon uniforme et sans contrainte ; sans homogénéisation, vous mesurez des défauts, pas l'alliage.

Tableau récapitulatif :

| Facteur affecté | Statut du matériau à l'état brut de coulée | Avantage post-homogénéisation |

|---|---|---|

| Composition chimique | Ségrégation dendritique / Inégale | Diffusion uniforme des éléments |

| Contrainte interne | Contraintes de refroidissement résiduelles élevées | Structure sans contrainte et stable |

| Morphologie des carbures | Précipités irréguliers | Transformation morphologique contrôlée |

| Fiabilité des données | Hystérésis et CDT fluctuant | CDT stable et boucle d'hystérésis minimisée |

| Intégrité structurelle | Risque de fragilisation | Protégé (via environnement sous vide) |

Maximisez la précision de vos tests de matériaux avec KINTEK

Ne laissez pas les défauts de coulée compromettre vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance adaptés aux processus d'homogénéisation critiques. Que vous ayez besoin d'éliminer la ségrégation dendritique ou d'obtenir un CDT stable, nos fours de laboratoire personnalisables offrent le contrôle précis de la température et du vide requis pour les alliages réfractaires avancés.

Prêt à améliorer le traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques !

Références

- High-Temperature Oxidation and Thermal Expansion Behavior of NbTi–X (X = 5Co, 10Cr, 10Ni, 10CoCrNi) Refractory Medium Entropy Alloys. DOI: 10.1007/s11661-025-07911-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un four de laboratoire et pourquoi est-il important ? Libérez le chauffage de précision pour votre laboratoire

- Quelles questions préparatoires faut-il aborder avant de convertir les processus aux systèmes de chauffage électrique ? Assurer une transition en douceur vers le chauffage électrique

- Comment un four de recuit améliore-t-il les couches minces de séléniure d'indium ? Optimisez dès aujourd'hui l'efficacité énergétique de votre photoanode

- Pourquoi l'oxydation par croissance thermique est-elle préférée pour les diélectriques de grille en SiO2 ? Qualité supérieure pour les TFT a-IGZO

- Quelles sont les fonctions d'un four de séchage industriel installé verticalement sous un broyeur ? Recyclage efficace des batteries Li-ion

- Quel rôle joue un four à résistance de graphite de haute puissance dans le traitement des céramiques SiC ? Atteindre une cristallisation parfaite

- Comment un microphone sans contact à haute sensibilité aide-t-il à détecter les fissures lors de la solidification du laitier en fusion ?

- Pourquoi utiliser un four sous vide pour les catalyseurs Cu-Cu2O/g-C3N4 ? Préserver la pureté et l'intégrité structurelle