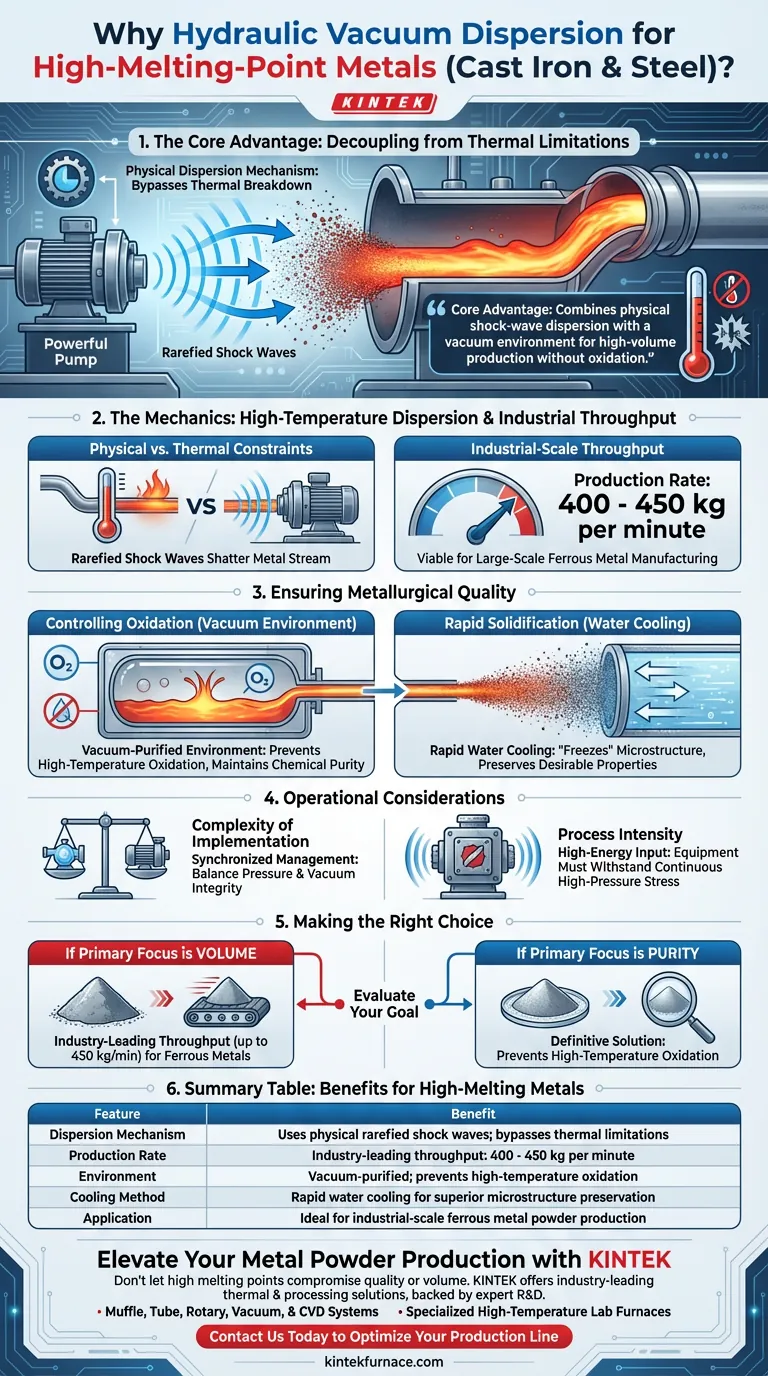

La méthode de dispersion sous vide hydraulique est particulièrement adaptée au traitement des métaux à point de fusion élevé, tels que la fonte et l'acier, car elle dissocie le mécanisme de dispersion des limitations thermiques. Au lieu de s'appuyer sur la décomposition thermique, le système utilise des ondes de choc physiques raréfiées générées par des pompes à eau à haute pression pour désintégrer le métal en fusion. Cela permet au processus de maintenir son efficacité, quelle que soit la température de fusion du matériau.

L'avantage principal de cette méthode réside dans sa capacité à combiner la dispersion par ondes de choc physiques avec un environnement sous vide, permettant des cadences de production élevées tout en empêchant strictement l'oxydation courante dans les processus à haute température.

La mécanique de la dispersion à haute température

Contraintes physiques vs thermiques

Le traitement des métaux à point de fusion élevé met souvent à rude épreuve les méthodes d'atomisation traditionnelles.

La méthode de dispersion sous vide hydraulique contourne ce problème en utilisant un mécanisme de dispersion physique.

Les pompes à eau à haute pression génèrent des ondes de choc raréfiées qui brisent physiquement le flux de métal, garantissant que le point de fusion élevé de l'acier ou de la fonte n'entrave pas le processus.

Débit à l'échelle industrielle

Étant donné que la force physique des ondes de choc est le principal moteur, les vitesses de production sont exceptionnellement élevées.

Pour les métaux ferreux comme la fonte et l'acier, ce système peut atteindre des cadences de production comprises entre 400 et 450 kg par minute.

Cela en fait une solution viable pour les besoins de fabrication industrielle à grande échelle.

Assurer la qualité métallurgique

Contrôle de l'oxydation

Les températures élevées augmentent généralement le risque d'oxydation rapide, ce qui dégrade la qualité de la poudre métallique.

Pour contrer cela, le processus s'effectue dans un environnement purifié sous vide.

Cette isolation de l'oxygène garantit que la pureté chimique du métal est maintenue, même lorsqu'il est traité à l'état fondu.

Solidification rapide

La méthode utilise un refroidissement à l'eau extrêmement rapide immédiatement après la dispersion.

Cette chute soudaine de température "fige" la microstructure des poudres métalliques.

Combiné à l'environnement sous vide, cela préserve les propriétés souhaitables des métaux ferreux sans introduire d'impuretés.

Considérations opérationnelles

Complexité de la mise en œuvre

Bien qu'efficace, cette méthode nécessite une gestion synchronisée des systèmes hydrauliques à haute pression et sous vide.

Les opérateurs doivent maintenir un équilibre délicat entre la pression de la pompe à eau et l'intégrité du vide pour assurer une génération constante d'ondes de choc.

Intensité du processus

La dépendance aux ondes de choc physiques implique un système d'apport d'énergie élevé.

L'équipement doit être suffisamment robuste pour résister à la contrainte continue de génération des ondes à haute pression nécessaires pour disperser des matériaux denses à point de fusion élevé.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la méthode de dispersion sous vide hydraulique pour votre chaîne de production, tenez compte de vos contraintes principales :

- Si votre objectif principal est le volume : Cette méthode offre un débit leader de l'industrie pour les métaux ferreux, capable de traiter jusqu'à 450 kg par minute.

- Si votre objectif principal est la pureté : L'environnement sous vide offre une solution définitive pour prévenir l'oxydation à haute température dans les poudres de fonte et d'acier.

Cette méthode comble efficacement le fossé entre le rendement élevé et la préservation de matériaux de haute qualité pour les métaux ferreux les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Avantage pour les métaux à point de fusion élevé |

|---|---|

| Mécanisme de dispersion | Utilise des ondes de choc physiques raréfiées ; contourne les limitations thermiques |

| Cadence de production | Débit leader de l'industrie : 400 - 450 kg par minute |

| Environnement | Purifié sous vide ; empêche l'oxydation à haute température |

| Méthode de refroidissement | Refroidissement rapide à l'eau pour une préservation supérieure de la microstructure |

| Application | Idéal pour la production de poudres métalliques ferreuses à l'échelle industrielle |

Élevez votre production de poudres métalliques avec KINTEK

Ne laissez pas les points de fusion élevés compromettre la qualité ou le volume de votre production. KINTEK fournit des solutions thermiques et de traitement leaders de l'industrie, conçues pour les matériaux les plus exigeants. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos besoins industriels uniques.

Que vous traitiez de la fonte, de l'acier ou des alliages avancés, nos systèmes garantissent une pureté et une efficacité maximales. Contactez-nous dès aujourd'hui pour optimiser votre ligne de production !

Guide Visuel

Références

- David Sakhvadze, Besik Saralidze. Technological line for production of activated powders by hydro-vacuum dispersion of liquid metals. DOI: 10.51582/interconf.19-20.01.2024.060

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Sur quel principe fonctionne un circuit de chauffage par induction ? Découvrez le chauffage efficace et sans contact

- Quelle est l'utilité d'un four de fusion à induction ? Obtenez une fusion de métaux rapide, propre et précise

- Quels avantages offre un four à fusion par faisceau d'électrons ? Purification supérieure pour le raffinage du zirconium

- Dans quelles industries la fusion par induction alimentée par IGBT est-elle largement utilisée ? Un guide pour la fusion de métaux haute performance

- Comment la technologie de four à induction IGBT améliore-t-elle les performances ? Atteignez une efficacité de fusion et un contrôle supérieurs

- Quels sont les avantages d'utiliser un four de coulée sous vide ? Atteindre la pureté et la précision dans le traitement des métaux

- Quelles sont les cinq principales applications des fours à induction ? Libérez la fusion de précision pour les métaux de grande valeur

- Quels facteurs doivent être pris en compte lors du choix du matériau de creuset pour un four de coulée sous vide ? Assurer la pureté et la performance