Fondamentalement, un four à induction IGBT améliore les performances en remplaçant les méthodes de contrôle de puissance anciennes et inefficaces par un interrupteur électronique à semi-conducteurs à grande vitesse. Cela permet un contrôle incroyablement précis et rapide de l'énergie électrique utilisée dans le processus de fusion. Le résultat est une perte de puissance nettement moindre, une conversion d'énergie plus efficace et un cycle de chauffage plus uniforme, ce qui conduit directement à une efficacité thermique plus élevée et à des coûts d'exploitation réduits.

L'avantage principal de la technologie IGBT n'est pas seulement une amélioration incrémentale ; c'est un passage d'une alimentation électrique brute à une gestion de l'énergie numériquement précise. Cette précision vous offre un niveau de contrôle sur le processus de fusion qui se traduit directement par des factures d'énergie réduites et une production de métal de meilleure qualité.

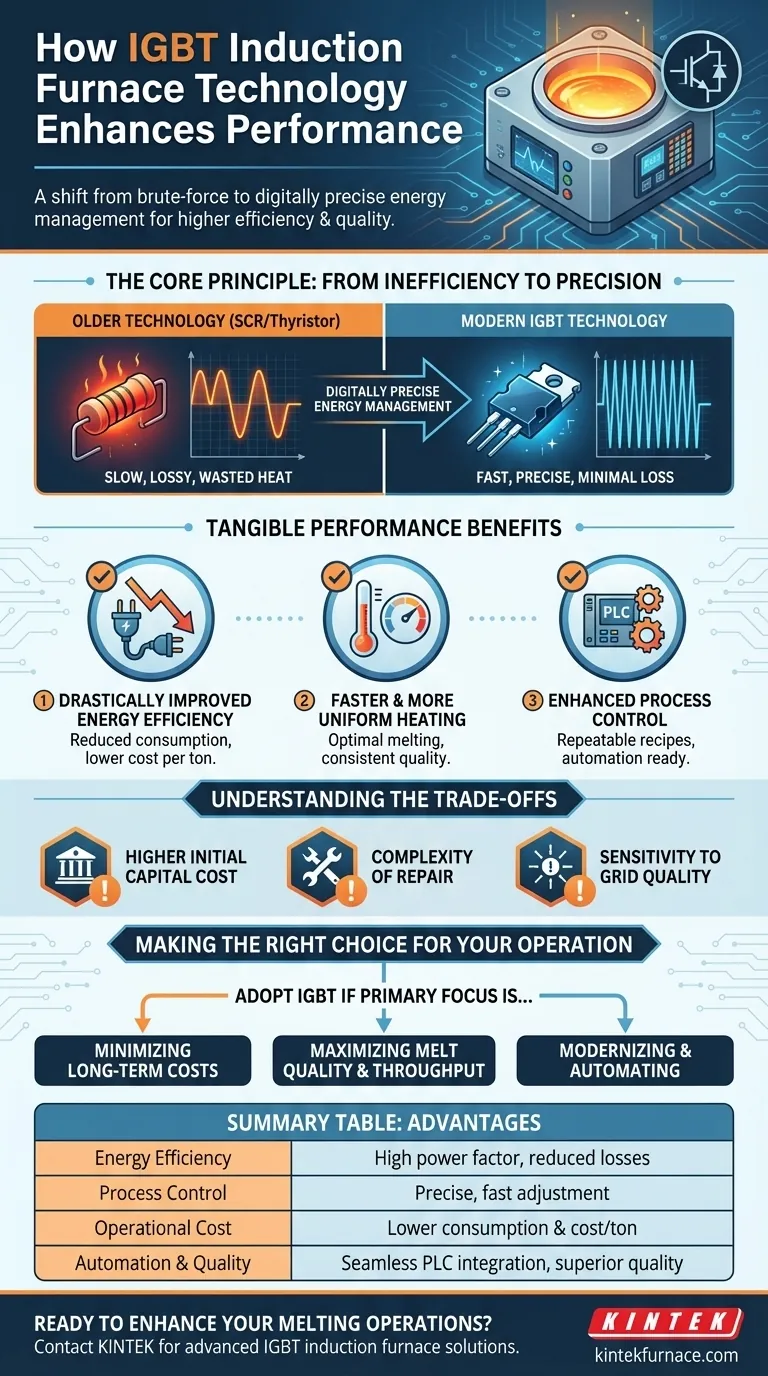

Le principe fondamental : de l'inefficacité à la précision

Pour comprendre l'impact des IGBT, il est utile de les comparer aux technologies plus anciennes qu'ils remplacent, telles que les systèmes basés sur les SCR (Silicon Controlled Rectifier) ou les thyristors.

Qu'est-ce qu'un IGBT

Un transistor bipolaire à grille isolée (IGBT) est un semi-conducteur puissant qui agit comme un interrupteur électronique extrêmement rapide et efficace.

Imaginez un variateur de lumière. Un ancien variateur utilisait une résistance pour dissiper l'excès d'énergie sous forme de chaleur, gaspillant de l'énergie. Un variateur numérique moderne allume et éteint l'alimentation des milliers de fois par seconde pour obtenir le même effet avec presque aucun gaspillage. Un IGBT fait cela pour les courants industriels massifs.

Le problème avec l'ancienne technologie

Les alimentations basées sur les SCR plus anciennes étaient moins efficaces. Elles contrôlaient la puissance à une fréquence plus basse, ce qui entraînait un "bruit" électrique important (harmoniques) et des pertes d'énergie lors de la conversion de l'énergie du réseau à la fréquence nécessaire pour l'induction.

Cette inefficacité signifiait qu'une partie notable de l'électricité que vous payiez était gaspillée sous forme de chaleur dans l'alimentation elle-même, n'atteignant jamais le métal dans le four.

Comment les IGBT résolvent ce problème

Les IGBT fonctionnent à des fréquences de commutation beaucoup plus élevées. Cette commutation à grande vitesse permet à l'alimentation de créer une forme d'onde de puissance propre et optimisée.

Ce processus garantit que le facteur de puissance reste proche d'un parfait 1,0, ce qui signifie que presque toute l'énergie tirée du réseau est convertie en travail utile pour la fusion du métal. Le contrôle précis permet au système de s'adapter instantanément aux conditions changeantes à l'intérieur du four.

Avantages tangibles en termes de performances

Ce changement technologique, passant de lent et coûteux à rapide et efficace, produit des avantages clairs et mesurables dans un environnement de fonderie ou de traitement des métaux.

Efficacité énergétique considérablement améliorée

Parce que les IGBT gaspillent très peu d'énergie sous forme de chaleur pendant la conversion de puissance, la consommation globale d'énergie peut être réduite de manière significative par rapport aux systèmes plus anciens. Cela réduit directement le coût par tonne de métal fondu du four.

Chauffage plus rapide et plus uniforme

La capacité à gérer précisément la puissance permet au four de maintenir un profil de fusion optimal. L'énergie est délivrée de manière constante et efficace tout au long du cycle.

Cela conduit à des temps de fusion plus rapides et à une température plus homogène dans le bain de métal en fusion, améliorant la qualité métallurgique du produit final et réduisant le risque de défauts.

Contrôle de processus et automatisation améliorés

Les alimentations IGBT sont intrinsèquement contrôlées numériquement. Cela les rend faciles à intégrer avec les systèmes PLC (Programmable Logic Controller) modernes et l'automatisation à l'échelle de l'usine.

Les opérateurs peuvent programmer et exécuter des "recettes" spécifiques pour différents alliages, assurant une répétabilité parfaite, réduisant les erreurs humaines et créant un processus de production plus prévisible et fiable.

Comprendre les compromis

Bien que la technologie IGBT soit supérieure en termes de performances, elle n'est pas sans considérations. L'objectivité exige de reconnaître les compromis impliqués dans son adoption.

Coût d'investissement initial plus élevé

Un système de four à induction basé sur IGBT a généralement un prix d d'achat initial plus élevé qu'un système SCR traditionnel. Les composants électroniques avancés et les systèmes de contrôle contribuent à cet investissement initial plus élevé.

Complexité de la réparation

La nature sophistiquée d'une alimentation IGBT signifie que le dépannage et la réparation nécessitent un niveau d'expertise technique plus élevé en électronique. Une panne n'est pas une simple réparation mécanique et peut nécessiter des techniciens spécialisés ou le soutien du fabricant.

Sensibilité à la qualité du réseau électrique

L'électronique de puissance haute fréquence peut être plus sensible aux fluctuations importantes, aux surtensions ou à une mauvaise qualité de l'alimentation du réseau électrique. Une source d'alimentation robuste et propre est importante pour assurer la longévité et la fiabilité des composants IGBT.

Faire le bon choix pour votre exploitation

Le choix de la bonne technologie de four dépend de vos objectifs opérationnels spécifiques et de vos priorités financières.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : L'efficacité énergétique supérieure d'un système IGBT vous permettra de réaliser des économies substantielles sur les factures d'électricité qui peuvent rapidement justifier l'investissement initial plus élevé.

- Si votre objectif principal est de maximiser la qualité et le débit de fusion : Le contrôle de processus précis et reproductible offert par les IGBT assure une qualité métallurgique supérieure, des cycles de fusion plus rapides et des taux de rebut réduits.

- Si votre objectif principal est de moderniser et d'automatiser votre installation : La nature numérique des commandes IGBT est essentielle pour l'intégration avec l'automatisation industrielle moderne, permettant l'enregistrement des données, la surveillance à distance et la gestion des recettes.

En fin de compte, l'adoption de la technologie IGBT est un investissement dans la précision, l'efficacité et le contrôle direct de l'ensemble de votre processus de fusion.

Tableau récapitulatif :

| Aspect de la performance | Avantage de la technologie IGBT |

|---|---|

| Efficacité énergétique | Facteur de puissance significativement plus élevé (>0,95) et pertes d'énergie réduites |

| Contrôle du processus | Réglage précis et rapide de la puissance pour un chauffage uniforme et des temps de fusion plus courts |

| Coût d'exploitation | Consommation d'électricité et coût par tonne de métal fondu réduits |

| Automatisation & Qualité | Intégration transparente avec les PLC pour des recettes reproductibles et une qualité métallurgique supérieure |

Prêt à améliorer vos opérations de fusion avec précision et efficacité ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux fonderies et aux transformateurs de métaux des solutions avancées de fours à induction IGBT. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de fusion uniques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie de four haute performance peut réduire vos coûts d'exploitation et améliorer la qualité de votre métal. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5