Fondamentalement, le choix du bon matériau de creuset pour un four de coulée sous vide est un exercice d'équilibre entre trois facteurs critiques : l'inertie chimique, la stabilité thermique et la durabilité mécanique. L'objectif est de choisir un matériau qui ne fondra pas, ne se cassera pas et ne contaminera pas votre alliage pendant le processus de coulée à haute température et sous vide poussé, garantissant ainsi l'intégrité et la pureté de votre produit final.

L'erreur la plus courante est de considérer le creuset comme un simple contenant. En réalité, c'est un composant actif dans un système métallurgique complexe. Le bon choix prévient la contamination catastrophique du bain de fusion et l'échec du processus, tandis que le mauvais choix le garantit.

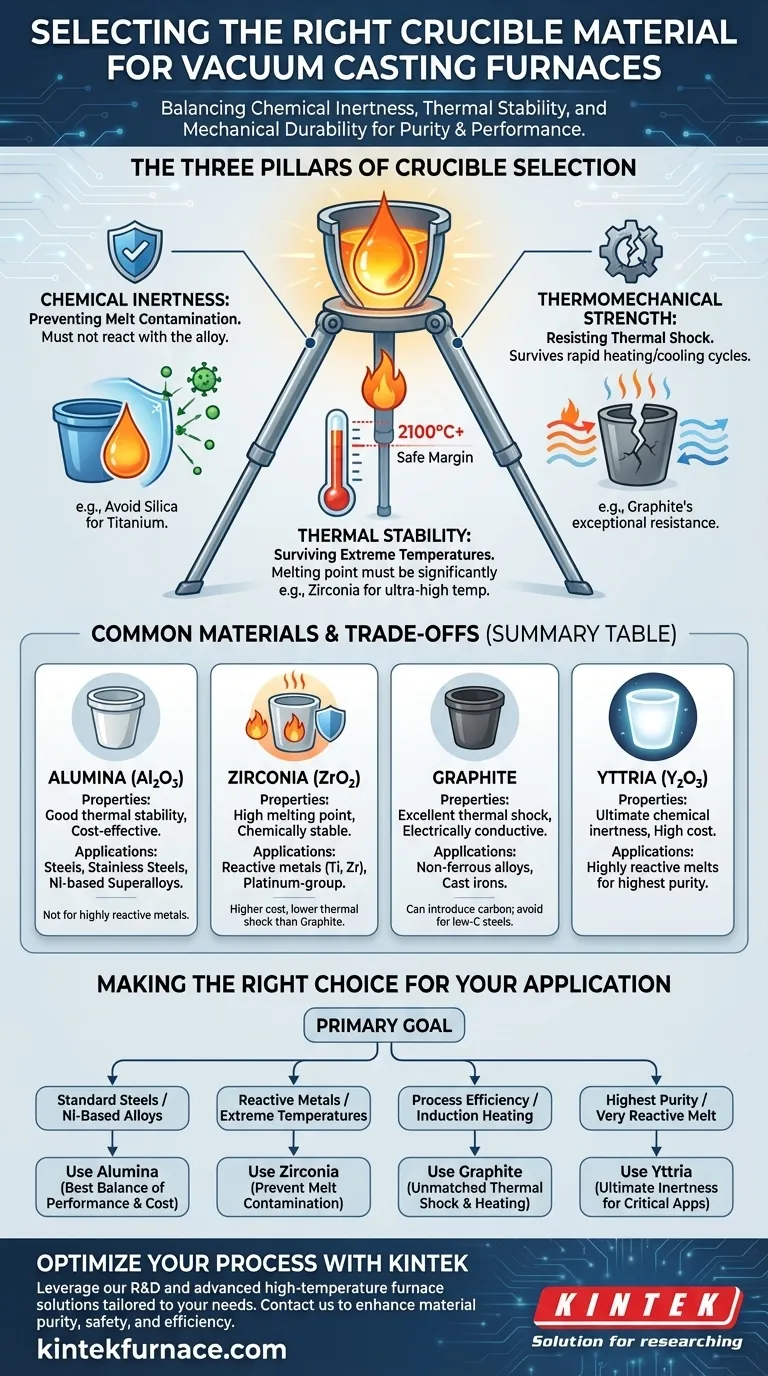

Les Trois Piliers de la Sélection du Creuset

Votre processus de prise de décision doit être fondé sur une compréhension claire de la manière dont le matériau choisi se comportera dans les conditions extrêmes de votre four. Ces trois piliers sont non négociables.

Inertie Chimique : Prévenir la Contamination du Bain de Fusion

La fonction première de l'environnement sous vide est d'empêcher le métal en fusion de réagir avec les gaz atmosphériques. Cependant, une réaction entre le métal liquide et le creuset lui-même peut être tout aussi dommageable.

Le matériau du creuset doit être chimiquement inerte par rapport à l'alliage spécifique en cours de fusion. S'il ne l'est pas, le creuset peut se dissoudre dans le bain de fusion, introduisant des impuretés qui modifient les propriétés chimiques et mécaniques de l'alliage final.

Par exemple, utiliser un creuset à base de silice pour faire fondre du titane serait désastreux, car le titane, très réactif, arracherait l'oxygène à la silice, contaminant le bain de fusion et détruisant le creuset.

Stabilité Thermique : Survivre aux Températures Extrêmes

Ce facteur semble évident mais présente des nuances importantes. Le point de fusion du creuset doit être nettement supérieur à la température maximale de traitement de votre alliage.

Une marge de sécurité est cruciale. Fonctionner trop près du point de ramollissement d'un creuset peut entraîner une déformation ou, dans le pire des cas, une rupture complète et la perte de la charge fondue à l'intérieur de la chambre du four.

Des matériaux comme la zircone sont sélectionnés pour les applications à ultra-haute température (au-dessus de 2100°C) précisément parce qu'ils conservent leur intégrité structurelle bien au-delà du point de fusion de la plupart des alliages commerciaux.

Résistance Thermomécanique : Résister au Choc Thermique

Les cycles de coulée sous vide impliquent souvent des chauffages et des refroidissements rapides. Ces gradients de température créent des contraintes internes dans le matériau du creuset.

Un matériau ayant une faible résistance au choc thermique se fissurera et échouera prématurément, parfois après seulement quelques cycles. C'est non seulement coûteux en termes de remplacement des creusets, mais cela présente également un risque de sécurité important.

Le graphite, par exemple, est prisé pour sa résistance exceptionnelle aux chocs thermiques, lui permettant de survivre à des milliers de cycles de chauffage et de refroidissement rapides sans défaillance.

Comprendre les Compromis : Matériaux de Creuset Courants

Il n'existe pas de matériau unique «meilleur» ; chacun implique un compromis entre performance, application et coût.

Alumine (Al₂O₃)

L'alumine est un cheval de bataille rentable pour la fusion de nombreux alliages courants. Elle offre une bonne stabilité thermique et est relativement inerte vis-à-vis de nombreux matériaux.

C'est le choix standard pour la fusion des aciers, des aciers inoxydables et de nombreux superalliages à base de nickel. Cependant, elle n'est pas adaptée aux métaux très réactifs comme le titane ou le zirconium.

Zircone (ZrO₂)

Lors de la fusion de métaux réactifs ou d'alliages à des températures extrêmes, la zircone est la norme industrielle. Sa stabilité chimique et son très haut point de fusion en font l'une des rares options viables.

Elle est essentielle pour le traitement du titane, du zirconium, de l'uranium et des métaux du groupe du platine. Son principal inconvénient est un coût plus élevé et généralement une résistance au choc thermique inférieure à celle du graphite. Elle est souvent stabilisée avec de l'yttria (Zircone Stabilisée à l'Yttria, ou YSZ) pour améliorer ses propriétés thermomécaniques.

Graphite

Le graphite se distingue par son excellente résistance aux chocs thermiques et sa conductivité électrique. Dans un four à induction, un creuset en graphite peut servir à la fois de contenant et d'élément chauffant (suscepteur).

Il est idéal pour de nombreux alliages non ferreux et les fontes. Sa principale limite est qu'il peut introduire du carbone dans le bain de fusion, ce qui le rend inapproprié pour la production d'aciers à faible teneur en carbone ou à très faible teneur en carbone. Il s'oxydera et se dégradera également rapidement si l'intégrité du vide est médiocre.

Yttria (Y₂O₃)

Pour les applications les plus exigeantes impliquant des bains de fusion très réactifs où même la zircone est insuffisante, l'yttria offre le niveau ultime d'inertie chimique. Il est exceptionnellement stable mais est également beaucoup plus cher et est réservé aux applications critiques à haute valeur ajoutée.

Faire le Bon Choix pour Votre Application

Utilisez ceci comme point de départ pour guider votre sélection de matériaux en fonction de votre objectif métallurgique principal.

- Si votre objectif principal est la coulée d'aciers standard ou d'alliages à base de nickel : L'alumine offre le meilleur équilibre entre performance et rentabilité.

- Si votre objectif principal est la coulée de métaux réactifs (par exemple, le titane) ou le travail à des températures extrêmes : La zircone (souvent stabilisée à l'yttria) est le choix nécessaire pour prévenir la contamination du bain de fusion.

- Si votre objectif principal est l'efficacité du processus dans un four à induction et qu'un léger apport de carbone est acceptable : Le graphite offre une résistance aux chocs thermiques et des performances de chauffage inégalées.

- Si votre objectif principal est d'obtenir la plus haute pureté absolue avec un bain de fusion très réactif : Vous devez investir dans un matériau spécialisé comme l'yttria.

En fin de compte, la sélection d'un matériau de creuset est une décision de processus critique qui a un impact direct sur la qualité du produit, la sécurité opérationnelle et l'efficacité économique.

Tableau Récapitulatif :

| Matériau du Creuset | Propriétés Clés | Applications Courantes |

|---|---|---|

| Alumine (Al₂O₃) | Bonne stabilité thermique, économique | Aciers, aciers inoxydables, superalliages à base de nickel |

| Zircone (ZrO₂) | Point de fusion élevé, chimiquement stable | Métaux réactifs comme le titane, le zirconium, les métaux du groupe du platine |

| Graphite | Excellente résistance au choc thermique, électriquement conducteur | Alliages non ferreux, fontes (à éviter pour les aciers à faible teneur en carbone) |

| Yttria (Y₂O₃) | Inertie chimique ultime, coût élevé | Bains de fusion très réactifs pour les applications de pureté maximale |

Prêt à optimiser votre processus de coulée sous vide avec le bon creuset ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la pureté, la sécurité et l'efficacité de vos matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire