À la base, un circuit de chauffage par induction fonctionne sur le principe de l'induction électromagnétique. Ce processus utilise un champ magnétique puissant et rapidement variable pour générer de la chaleur directement à l'intérieur d'un matériau conducteur, tel que le métal, sans aucun contact physique entre la source de chaleur et l'objet chauffé.

Le concept central est la transformation. Le circuit transforme l'énergie électrique en un champ magnétique, et ce champ magnétique est ensuite reconverti en énergie électrique (sous forme de courants de Foucault) à l'intérieur de la pièce. La résistance propre du matériau à ces courants est ce qui crée la chaleur intense et localisée.

Le mécanisme central : du magnétisme à la chaleur

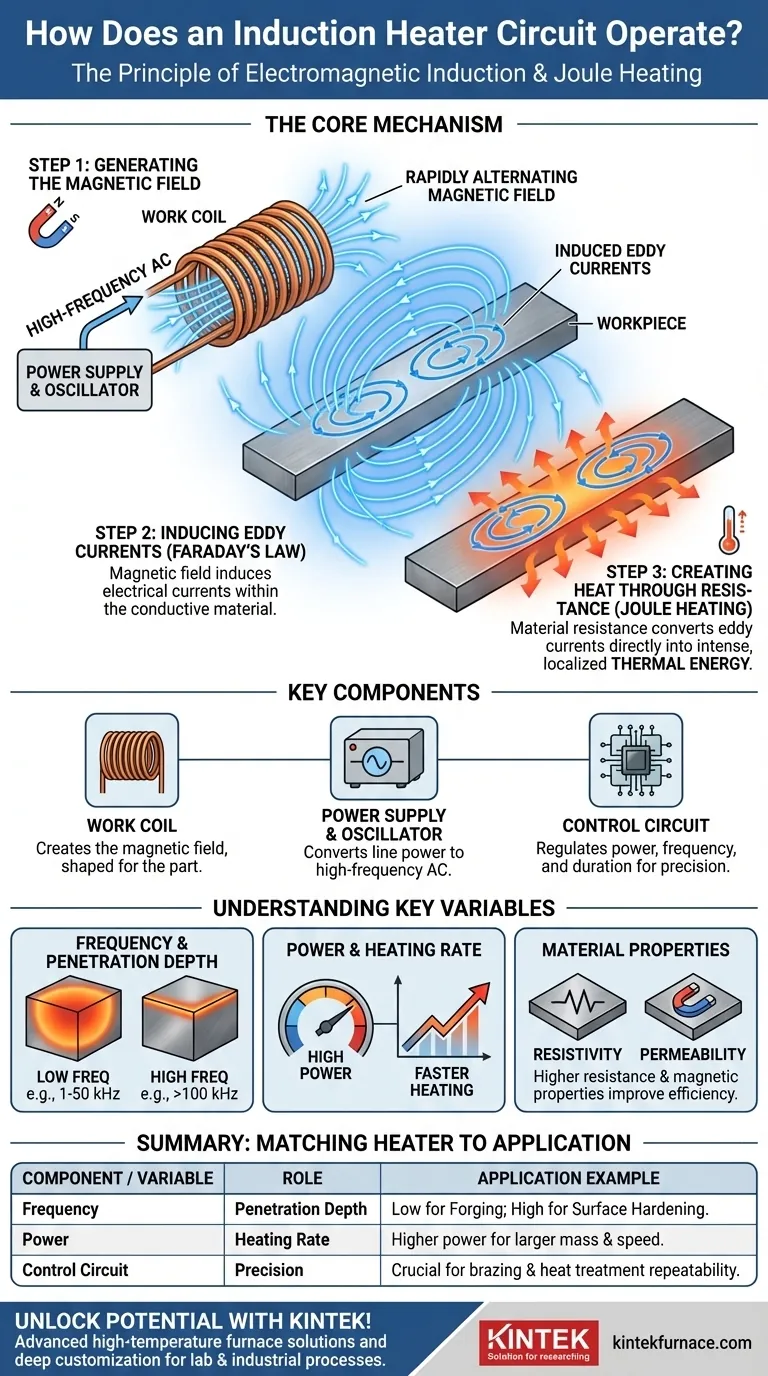

Le chauffage par induction est un processus en plusieurs étapes qui convertit élégamment l'électricité en chaleur contrôlée avec précision. Il repose sur deux principes physiques fondamentaux : la loi d'induction de Faraday et l'effet Joule.

Étape 1 : Génération du champ magnétique

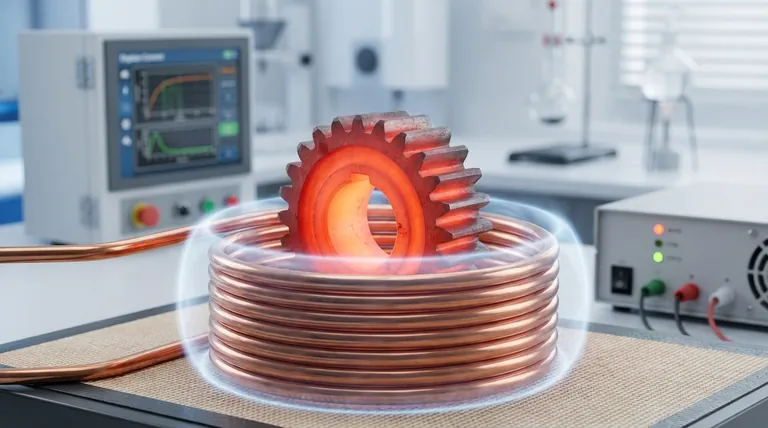

Le processus commence par une bobine de travail spécialement conçue, généralement en cuivre. Un courant alternatif (CA) à haute fréquence est envoyé à travers cette bobine.

Ce courant CA circulant dans la bobine génère un champ magnétique puissant et rapidement alternatif dans l'espace autour et à l'intérieur de la bobine.

Étape 2 : Induction des courants de Foucault

Lorsqu'une pièce conductrice (comme une barre d'acier) est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques dans le métal. C'est la loi d'induction de Faraday en action.

Ces courants induits sont appelés courants de Foucault. Ils circulent en boucles fermées à l'intérieur du matériau, reproduisant le flux alternatif du courant dans la bobine de travail.

Étape 3 : Création de chaleur par résistance (Effet Joule)

Chaque matériau conducteur possède une certaine résistance électrique naturelle. Lorsque les forts courants de Foucault traversent la pièce, ils rencontrent cette résistance.

Cette opposition convertit l'énergie électrique des courants de Foucault directement en énergie thermique, ou chaleur. Ce phénomène est connu sous le nom d'effet Joule. La chaleur est générée à l'intérieur de la pièce elle-même, rendant le processus incroyablement rapide et efficace.

Composants clés d'un appareil de chauffage par induction moderne

Un système de chauffage par induction fonctionnel est plus qu'une simple bobine. C'est un circuit précisément contrôlé conçu pour gérer efficacement ce processus de conversion d'énergie.

La bobine de travail

C'est le composant qui crée le champ magnétique. Sa forme et sa taille sont conçues pour correspondre à la pièce à chauffer, garantissant que le champ magnétique est concentré exactement là où la chaleur est nécessaire.

L'alimentation électrique et l'oscillateur

C'est le cœur du système. Il prend l'alimentation secteur standard et la convertit en courant alternatif haute fréquence et à ampérage élevé requis pour alimenter la bobine de travail et générer le puissant champ magnétique.

Le circuit de commande

C'est le cerveau de l'opération. Le circuit de commande, utilisant souvent des microcontrôleurs et des capteurs, régule la puissance de sortie, la fréquence de fonctionnement et la durée de chauffage. Il permet un contrôle précis et reproductible de la température, ce qui est essentiel pour les processus industriels tels que le brasage ou le traitement thermique.

Comprendre les variables clés

L'efficacité d'un chauffage par induction n'est pas universelle. La conception est ajustée en fonction de l'objectif spécifique, principalement en modifiant la fréquence et la puissance.

Le rôle de la fréquence

La fréquence est un paramètre critique qui détermine la profondeur à laquelle la chaleur pénètre dans le matériau.

Des fréquences plus basses (par exemple, 1-50 kHz) pénètrent plus profondément dans le métal, ce qui les rend idéales pour chauffer des objets grands et épais pour des applications telles que le forgeage ou la fusion.

Des fréquences plus élevées (par exemple, 100-400 kHz et plus) concentrent l'effet de chauffage sur la surface de la pièce. Ceci est parfait pour le durcissement superficiel, le brasage ou la soudure où seule une zone affectée par la chaleur peu profonde est souhaitée.

Puissance et vitesse de chauffage

La puissance de sortie du circuit est directement liée à la vitesse de chauffage. Une puissance plus élevée induit des courants de Foucault plus forts, ce qui génère de la chaleur beaucoup plus rapidement. Ceci est ajusté en fonction de la masse de la pièce et du temps de processus requis.

Propriétés des matériaux

Le succès du chauffage par induction dépend également de la résistivité électrique et de la perméabilité magnétique de la pièce. Les matériaux avec une résistance plus élevée chaufferont plus rapidement pour un courant de Foucault donné, tandis que certains matériaux magnétiques (comme l'acier en dessous de sa température de Curie) chaufferont encore plus efficacement en raison des pertes par hystérésis magnétique.

Adapter le chauffage à l'application

Comprendre ces principes vous permet de sélectionner ou de concevoir un système adapté à un objectif industriel ou scientifique spécifique.

- Si votre objectif principal est la fusion à grande échelle ou le chauffage traversant pour le forgeage : Vous avez besoin d'un système haute puissance et à basse fréquence conçu pour une pénétration de chaleur profonde et uniforme.

- Si votre objectif principal est le durcissement superficiel précis ou le brasage de petits composants : Vous avez besoin d'un système à plus haute fréquence pour concentrer l'énergie près de la surface et éviter de chauffer le cœur de la pièce.

- Si votre objectif principal est un contrôle de processus et une répétabilité absolus : La sophistication du circuit de commande, y compris ses capteurs de rétroaction de température et ses algorithmes de régulation de puissance, est le facteur le plus critique.

En maîtrisant le flux d'énergie de l'électricité au magnétisme et enfin à la chaleur, le chauffage par induction offre un niveau de vitesse, d'efficacité et de contrôle inégalé.

Tableau récapitulatif :

| Composant / Variable | Rôle dans le chauffage par induction |

|---|---|

| Bobine de travail | Génère un champ magnétique alternatif pour induire des courants de Foucault dans la pièce |

| Alimentation électrique et oscillateur | Convertit l'alimentation secteur en CA haute fréquence pour la bobine |

| Circuit de commande | Régule la puissance, la fréquence et la durée pour un contrôle précis de la température |

| Fréquence | Détermine la profondeur de pénétration de la chaleur (basse pour la chaleur profonde, haute pour le chauffage de surface) |

| Puissance | Contrôle la vitesse et l'intensité du chauffage |

| Propriétés des matériaux | Affectent l'efficacité du chauffage en fonction de la résistivité et de la perméabilité |

Libérez tout le potentiel du chauffage par induction pour votre laboratoire ou votre processus industriel avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de four à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et votre précision !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection