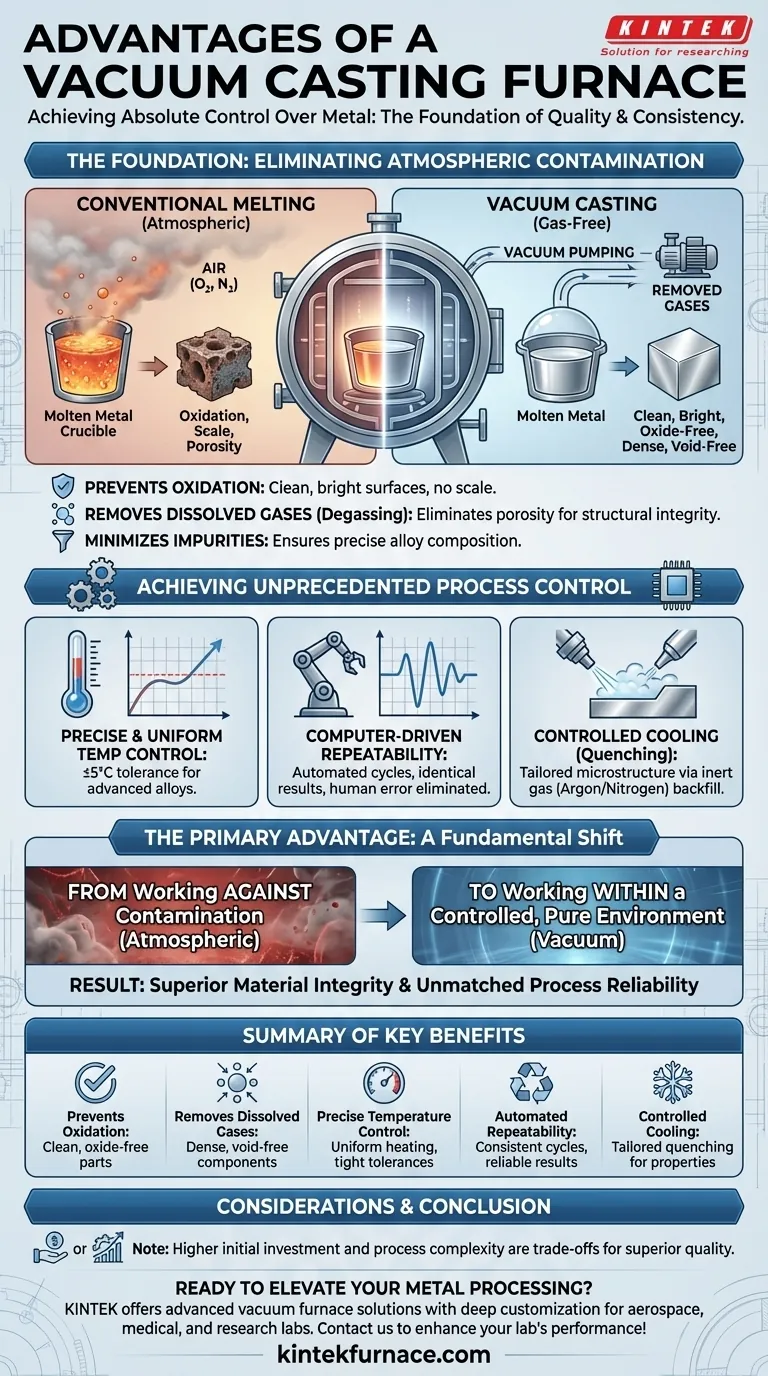

Essentiellement, un four de coulée sous vide vise à obtenir un contrôle absolu sur le métal. Il offre une série d'avantages qui résolvent fondamentalement les problèmes de qualité et de cohérence en créant un environnement vierge et exempt de gaz. Les avantages clés comprennent la prévention complète de l'oxydation, l'élimination des gaz dissous qui provoquent la porosité, et la capacité d'exécuter des cycles de chauffage et de refroidissement très précis et répétables.

L'avantage principal d'un four sous vide n'est pas seulement une amélioration progressive. Il s'agit d'un changement fondamental, passant du travail contre la contamination atmosphérique au travail dans un environnement pur et contrôlé, ce qui se traduit par une intégrité matérielle supérieure et une fiabilité de processus inégalée.

Le Fondement : Élimination de la Contamination Atmosphérique

Le bénéfice le plus significatif du moulage sous vide découle de ce qu'il élimine : l'atmosphère. L'air, avec son oxygène et son azote réactifs, est la principale source de contamination dans les processus conventionnels de fusion et de coulée.

Prévention de l'Oxydation et de la Décoloration

Dans une atmosphère normale, les surfaces métalliques chaudes réagissent instantanément avec l'oxygène pour former des oxydes. Cela entraîne une décoloration, la formation de calamine et une finition de surface compromise qui nécessite souvent un nettoyage secondaire.

Un four sous vide élimine pratiquement tout l'oxygène avant le début du chauffage. Cela garantit que les pièces sortent du four propres, brillantes et exemptes d'oxydes, préservant ainsi l'intégrité de l'alliage et réduisant le travail de post-traitement.

Élimination des Gaz Dissous (Dégazage)

Le métal en fusion absorbe facilement les gaz atmosphériques tels que l'hydrogène et l'azote. Lorsque le métal refroidit et se solidifie, ces gaz sont expulsés de la solution, créant des bulles microscopiques qui entraînent la porosité.

Le vide extrait activement ces gaz piégés du métal en fusion avant la coulée. Cet effet de dégazage est essentiel pour créer des pièces denses, sans vides, avec une intégrité structurelle, une dureté et une résistance à la fatigue supérieures.

Minimisation des Impuretés

Au-delà de l'oxygène, l'atmosphère contient de l'humidité et d'autres contaminants aéroportés. Un environnement sous vide est intrinsèquement propre et empêche l'introduction de ces impuretés dans la masse fondue, garantissant que le produit final correspond à la composition chimique prévue de l'alliage.

Atteindre un Contrôle de Processus Sans Précédent

Un four sous vide est plus qu'une simple boîte scellée ; c'est un instrument de précision. L'environnement contrôlé permet un niveau de gestion des processus impossible à atteindre dans un système à l'air libre.

Contrôle de Température Précis et Uniforme

Le transfert de chaleur par rayonnement est extrêmement efficace et uniforme dans le vide. Cela permet au four de maintenir des températures incroyablement précises et homogènes, généralement dans une très petite plage de tolérance (par exemple, ±5°C).

Ce niveau de contrôle est essentiel pour le traitement des alliages avancés et des superalliages qui ont des fenêtres de traitement très étroites.

Répétabilité Pilotée par Ordinateur

Les fours sous vide modernes sont entièrement automatisés. Les vitesses de chauffage, les temps de maintien, les points de consigne de température et les profils de refroidissement sont gérés par un ordinateur.

Cette automatisation élimine la variabilité humaine et garantit que chaque cycle de production est identique. Pour des industries comme l'aérospatiale et le médical, cette répétabilité métallurgique n'est pas un luxe, c'est une exigence.

Refroidissement Contrôlé (Trempe)

De nombreux fours sous vide intègrent des systèmes de refroidissement rapide ou de trempe. En remplissant à nouveau la chambre avec un gaz inerte comme l'argon ou l'azote, le système peut refroidir la pièce à une vitesse précisément contrôlée. Ceci est vital pour obtenir la microstructure spécifique, la dureté et d'autres propriétés mécaniques requises par la conception.

Comprendre les Compromis

Bien que puissant, un four sous vide n'est pas la solution universelle pour chaque application. L'objectivité exige de reconnaître ses considérations spécifiques.

Investissement Initial Plus Élevé

Les fours sous vide, avec leurs chambres robustes, leurs systèmes de pompage et leurs commandes avancées, représentent une dépense d'investissement nettement plus élevée par rapport aux fours atmosphériques conventionnels.

Complexité Accrue du Processus

L'utilisation et la maintenance d'un système sous vide nécessitent des connaissances spécialisées. La gestion des pompes à vide, la vérification de l'étanchéité des joints et la compréhension des systèmes de contrôle ajoutent une couche de complexité opérationnelle.

Temps de Cycle Potentiellement Plus Longs

Bien que le chauffage puisse être très efficace, le processus de mise sous vide de la chambre jusqu'au niveau requis ajoute du temps au début de chaque cycle. Cela peut le rendre moins adapté à la production à grand volume et à faible marge où le temps de cycle est le moteur principal.

Un Four Sous Vide Est-il Adapté à Votre Application ?

La décision d'utiliser un four sous vide doit être motivée par les exigences techniques de votre produit final et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est de produire des pièces à partir d'alliages réactifs (comme le titane, les superalliages de nickel ou le zirconium) : Un four sous vide est non négociable pour prévenir la contamination catastrophique due à l'oxygène et à l'azote.

- Si votre objectif principal est d'atteindre une densité maximale des pièces et d'éliminer toute porosité : La capacité de dégazage d'un four sous vide est la technologie la plus efficace pour produire des composants structurellement sains et sans vides.

- Si votre objectif principal est de satisfaire des normes de qualité strictes pour les applications aérospatiales ou médicales : La répétabilité précise et pilotée par ordinateur d'un four sous vide est essentielle pour la certification et la fiabilité.

- Si votre objectif principal est le moulage à haut volume de métaux simples et non réactifs (comme l'aluminium ou le bronze standard) : Un four atmosphérique traditionnel peut être le choix le plus rentable si une pureté extrême n'est pas une exigence.

En fin de compte, le choix d'un four sous vide est un investissement dans le contrôle du processus et la qualité intrinsèque du matériau lui-même.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Prévient l'Oxydation | Élimine l'oxygène pour des pièces propres et sans oxyde |

| Élimine les Gaz Dissous | Réduit la porosité pour des composants denses et sans vides |

| Contrôle Précis de la Température | Maintient un chauffage uniforme dans des tolérances serrées |

| Répétabilité Automatisée | Assure des cycles cohérents pour des résultats fiables |

| Refroidissement Contrôlé | Permet une trempe personnalisée pour des propriétés spécifiques |

Prêt à améliorer votre traitement des métaux avec des solutions de fours sous vide avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une pureté, une précision et une fiabilité supérieures pour des industries telles que l'aérospatiale et le médical. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue