À la base, un four de fusion à induction est un outil spécialisé utilisé pour faire fondre des métaux électriquement conducteurs, allant du fer et de l'acier au cuivre, à l'aluminium et aux métaux précieux. Ses applications vont des grandes fonderies industrielles produisant des coulées de centaines de tonnes aux petits ateliers traitant moins d'un kilogramme de matériau pour des applications de grande valeur.

La véritable valeur d'un four à induction ne réside pas seulement dans sa capacité à faire fondre le métal. Son objectif principal est d'utiliser une énergie électromagnétique propre et sans contact pour réaliser des fusions rapides, hautement contrôlables et pures, ce qui en fait une alternative supérieure aux méthodes traditionnelles à combustible pour un large éventail de processus industriels modernes.

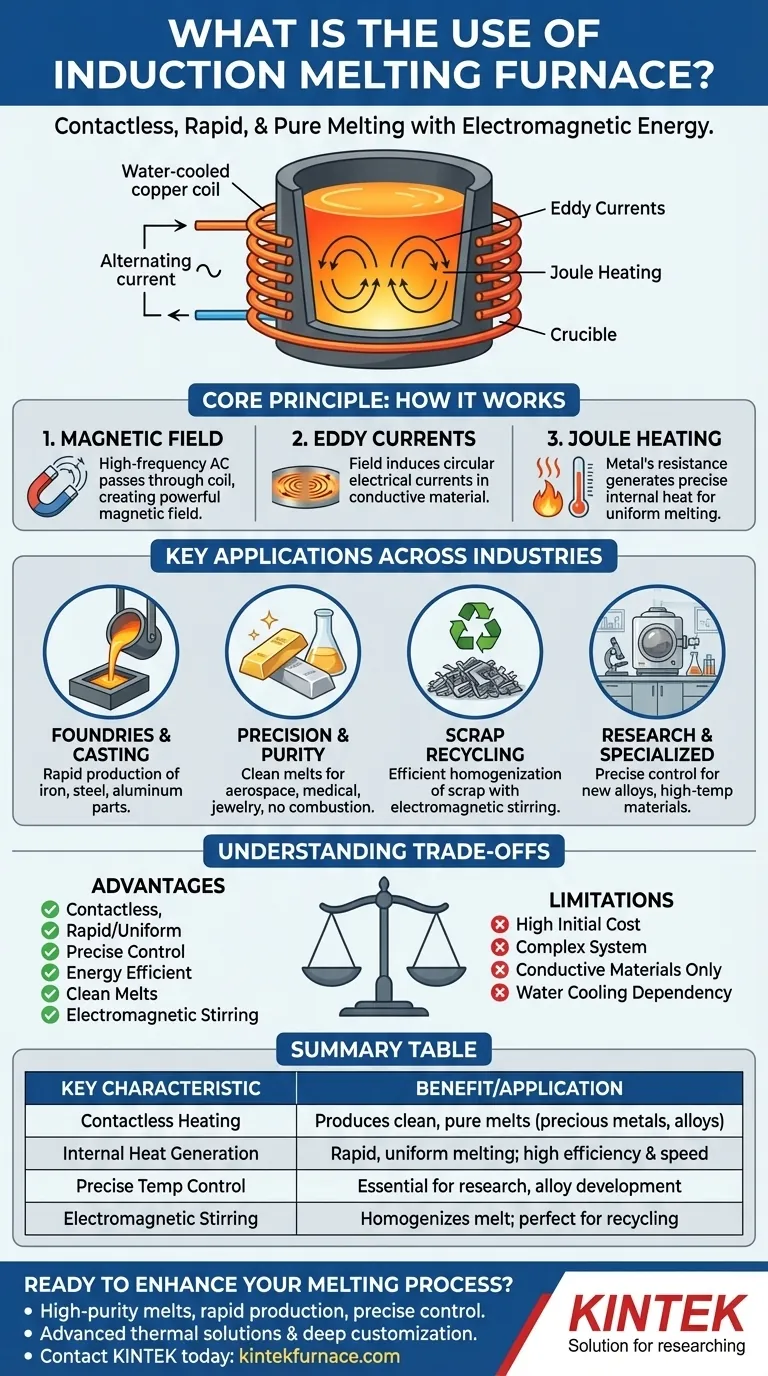

Comment fonctionne la fusion par induction : Le principe de base

Pour comprendre le cas d'utilisation d'un four à induction, vous devez d'abord comprendre comment il diffère fondamentalement d'un four traditionnel qui brûle du combustible. Le processus est entièrement basé sur les principes de l'électromagnétisme.

Le rôle du champ magnétique

Un four à induction utilise une bobine de cuivre refroidie par eau à travers laquelle passe un courant alternatif (CA) à haute fréquence. Cela crée un champ magnétique puissant et rapidement changeant dans l'espace à l'intérieur de la bobine.

Génération de chaleur par courants de Foucault

Lorsqu'un matériau conducteur, tel qu'un morceau d'acier ou d'aluminium, est placé à l'intérieur de ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal lui-même. Ceux-ci sont connus sous le nom de courants de Foucault.

La résistance électrique naturelle du métal s'oppose au flux de ces courants de Foucault, générant une chaleur immense et précise par un phénomène appelé chauffage Joule. Cette chaleur est générée à l'intérieur du matériau, et non appliquée de l'extérieur, ce qui conduit à une fusion très rapide et uniforme.

L'effet supplémentaire dans les métaux ferromagnétiques

Pour les métaux magnétiques comme le fer, un effet de chauffage supplémentaire se produit. Le champ magnétique changeant rapidement provoque la réalignement constant des domaines magnétiques du métal, ce qui génère davantage de chaleur par hystérésis. Cela rend l'induction particulièrement efficace pour la fusion du fer et de l'acier.

Applications clés dans toutes les industries

Les caractéristiques uniques de la fusion par induction en font un outil essentiel dans plusieurs secteurs distincts, chacun tirant parti d'un avantage principal différent.

Fonderies et coulée de métaux

C'est l'utilisation la plus courante. Les fours à induction sont utilisés pour faire fondre le fer, l'acier et l'aluminium afin de produire du métal en fusion pour la coulée de pièces. La vitesse et l'efficacité énergétique sont des facteurs majeurs ici, permettant des cycles de production plus rapides.

Métaux précieux et alliages de haute pureté

Dans les industries aérospatiale, médicale et de la bijouterie, la pureté du métal est primordiale. Parce que le processus d'induction n'introduit pas de sous-produits de combustion (comme le carbone d'une source de combustible), il produit des fusions exceptionnellement propres et pures. Le contrôle précis de la température empêche également la surchauffe et la perte d'éléments d'alliage précieux.

Recyclage de la ferraille

Les fours à induction sont très efficaces pour recycler la ferraille. Le puissant champ électromagnétique crée une action d'agitation dans le bain de métal en fusion, ce qui aide à homogénéiser la fusion et à incorporer efficacement de nouveaux matériaux.

Recherche et matériaux spécialisés

Pour la science des matériaux et la recherche à haute température, le contrôle est primordial. Un four à induction permet aux chercheurs de contrôler précisément la température de fusion et l'atmosphère (par exemple, la fusion sous vide) pour développer de nouveaux alliages ou étudier les propriétés des matériaux. Il est également utilisé pour traiter des matériaux réfractaires très durables.

Comprendre les compromis

Bien que puissants, les fours à induction ne sont pas une solution universelle. Une évaluation objective nécessite de comprendre leurs limites.

Investissement initial et complexité

Les systèmes à induction sont techniquement complexes. Ils se composent d'une alimentation électrique spécialisée à haute fréquence, de circuits de refroidissement par eau et de systèmes de contrôle. Cela entraîne un coût d'investissement initial plus élevé par rapport aux fours à combustible plus simples.

Limitations matérielles

Le principe fondamental du chauffage par induction repose sur le fait que le matériau est électriquement conducteur. Il ne peut pas être utilisé pour chauffer directement des matériaux non conducteurs comme les céramiques ou les verres, bien qu'un creuset conducteur puisse être utilisé pour transférer la chaleur indirectement.

Dépendance du système de refroidissement par eau

Les bobines électriques de haute puissance doivent être continuellement refroidies par eau pour éviter qu'elles ne fondent. L'ensemble du système dépend d'un système de refroidissement en boucle fermée fiable. Toute défaillance du circuit de refroidissement arrêtera immédiatement le four, ce qui en fait un point de maintenance critique.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement de votre objectif principal.

- Si votre objectif principal est la fusion de haute pureté et le contrôle précis des alliages : Le four à induction est le choix idéal en raison de son chauffage sans contact et de sa régulation précise de la température.

- Si votre objectif principal est des cycles de production rapides et une efficacité énergétique : Sa vitesse de fusion rapide et sa consommation d'énergie inférieure par tonne en font un concurrent sérieux par rapport aux fours traditionnels.

- Si votre objectif principal est la flexibilité opérationnelle : La capacité de démarrer et d'arrêter le four rapidement sans long temps de chauffe le rend parfait pour les ateliers qui ne fonctionnent pas 24h/24 et 7j/7.

- Si votre objectif principal est le budget et la simplicité : L'investissement initial élevé et la complexité du système peuvent faire d'un four à combustible conventionnel un point de départ plus pratique pour les applications à faible volume ou moins critiques.

En fin de compte, comprendre les principes de la fusion par induction vous permet de tirer parti de ses avantages uniques pour des processus métallurgiques plus propres, plus rapides et plus précis.

Tableau récapitulatif :

| Caractéristique clé | Avantage/Application |

|---|---|

| Chauffage sans contact | Produit des fusions propres et pures ; idéal pour les métaux précieux et les alliages de haute pureté. |

| Génération de chaleur interne | Permet une fusion rapide et uniforme ; augmente l'efficacité énergétique et la vitesse de production. |

| Contrôle précis de la température | Essentiel pour la recherche, le développement d'alliages et la prévention de la perte d'éléments précieux. |

| Agitation électromagnétique | Homogénéise la fusion ; parfait pour le recyclage de la ferraille et l'alliage constant. |

Prêt à améliorer votre processus de fusion ?

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit des solutions thermiques avancées pour divers besoins de laboratoire et industriels. Que votre priorité soit la fusion de haute pureté pour les métaux précieux, des cycles de production rapides dans une fonderie, ou un contrôle précis de la température pour la recherche sur les matériaux, notre expertise peut vous aider.

Notre gamme de produits, comprenant des fours tubulaires à haute température, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD personnalisés, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous fournir une solution de fusion offrant un contrôle, une efficacité et une pureté supérieurs pour votre application spécifique.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal