Le préchauffage du moule métallique à 660 °C est une mesure de contrôle de processus critique conçue pour gérer le moment de la solidification et assurer l'intégrité métallurgique. En maintenant la température du moule près du point de fusion de l'aluminium, vous empêchez le métal en fusion de se solidifier immédiatement au contact, créant ainsi l'environnement thermique nécessaire à une réaction chimique plutôt qu'à un simple ajustement physique.

La fabrication d'un composite Al/Cu durable nécessite plus qu'une proximité physique ; elle exige une liaison chimique. Le préchauffage du moule est la variable critique qui retarde la solidification suffisamment longtemps pour déclencher une réaction de diffusion solide-liquide à l'interface.

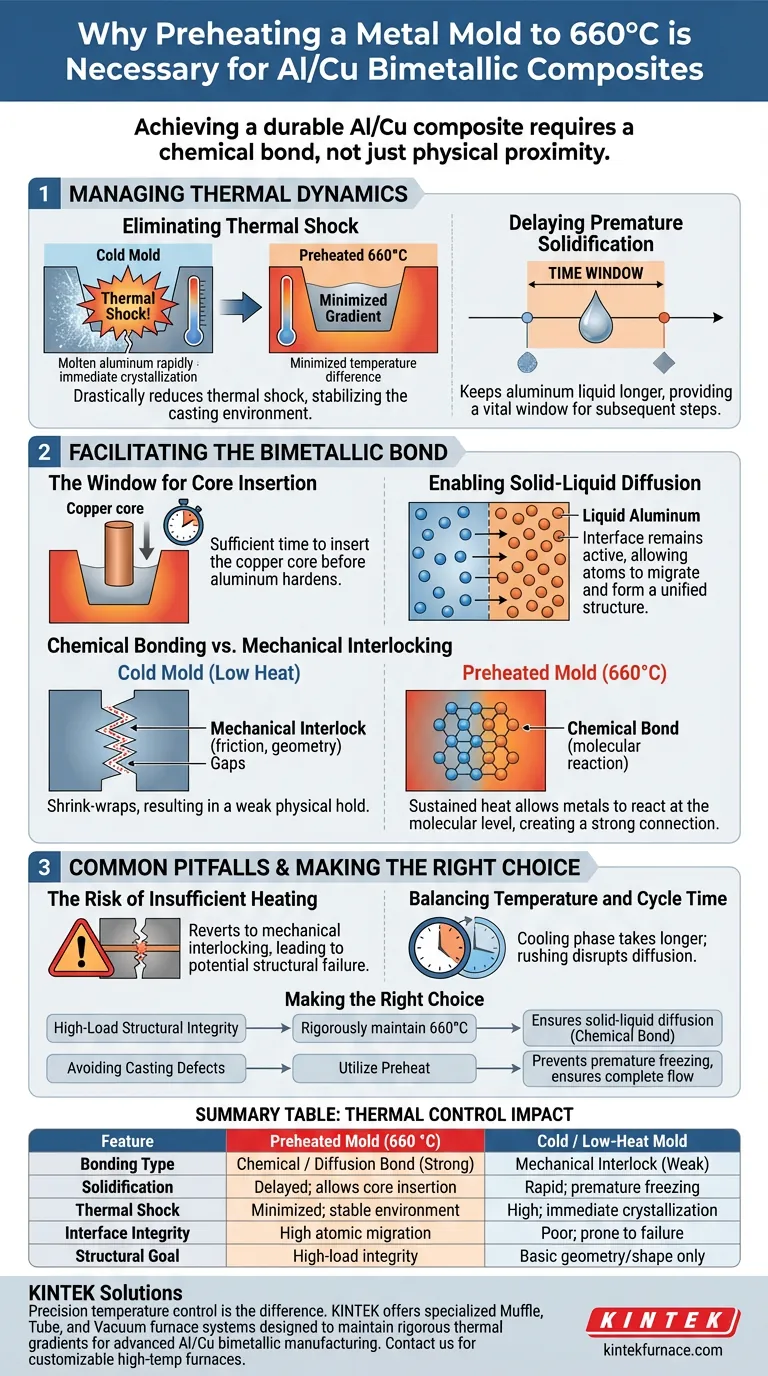

Gestion de la dynamique thermique

Élimination du choc thermique

Lorsque l'aluminium en fusion entre en contact avec un moule froid, la différence de température provoque un refroidissement rapide et une cristallisation immédiate sur les parois du moule.

Le préchauffage du moule à 660 °C réduit considérablement ce choc thermique. Il garantit que le gradient thermique entre le métal en fusion et le moule est minimisé, stabilisant ainsi l'environnement de coulée.

Retard de la solidification prématurée

L'objectif principal de cette température de préchauffage élevée est de maintenir l'aluminium à l'état liquide plus longtemps.

Si l'aluminium se solidifie trop rapidement, le processus de coulée se fige avant que la structure composite puisse être correctement formée. Ce délai fournit une fenêtre temporelle vitale pour les étapes de traitement ultérieures.

Facilitation de la liaison bimétallique

La fenêtre pour l'insertion du noyau

La fabrication de ces composites implique souvent l'insertion d'un noyau en cuivre dans le métal en fusion d'aluminium.

Comme le moule préchauffé retarde la solidification, il y a suffisamment de temps pour insérer le noyau en cuivre solide avant que l'aluminium ne durcisse autour de lui. Sans ce délai, l'insertion serait physiquement impossible ou entraînerait des défauts importants.

Permettre la diffusion solide-liquide

La raison la plus critique du préchauffage est de permettre la diffusion entre le cuivre solide et l'aluminium liquide.

À 660 °C, l'interface entre les deux métaux reste active, permettant aux atomes de migrer à travers la frontière. Ce mouvement atomique est nécessaire pour former une structure unifiée.

Liaison chimique vs. Enclenchement mécanique

Sans préchauffage, l'aluminium se contracterait autour du cuivre, résultant en un enclenchement mécanique. Il s'agit d'une faible prise physique qui repose sur la friction et la géométrie.

Le préchauffage facilite une liaison chimique. La chaleur soutenue permet aux métaux de réagir au niveau moléculaire, créant une connexion nettement plus solide et plus fiable.

Pièges courants à éviter

Le risque de chauffage insuffisant

Si la température du moule descend significativement en dessous de 660 °C, le processus revient à un enclenchement mécanique.

Vous pouvez obtenir une coulée qui a l'air correcte, mais l'interface manquera de continuité chimique, ce qui entraînera une défaillance structurelle potentielle sous contrainte ou lors de cycles thermiques.

Équilibrer la température et le temps de cycle

Bien que des températures élevées soient nécessaires pour la liaison, elles modifient fondamentalement le cycle de production.

Les opérateurs doivent tenir compte du fait que la phase de refroidissement prendra plus de temps. Tenter de précipiter le refroidissement après l'insertion peut perturber le processus de diffusion que vous avez cherché à établir.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de fabrication, alignez vos contrôles de température sur vos exigences structurelles spécifiques :

- Si votre objectif principal est l'intégrité structurelle sous forte charge : maintenez rigoureusement le moule à 660 °C pour assurer la diffusion solide-liquide nécessaire à une véritable liaison chimique.

- Si votre objectif principal est d'éviter les défauts de coulée : utilisez le préchauffage pour éviter la solidification prématurée, en veillant à ce que l'aluminium s'écoule complètement autour du noyau de cuivre sans lacunes.

En traitant la température comme un ingrédient actif dans le processus de liaison, vous transformez une simple coulée en un composite haute performance.

Tableau récapitulatif :

| Caractéristique | Moule préchauffé (660 °C) | Moule froid / à basse température |

|---|---|---|

| Type de liaison | Liaison chimique / par diffusion (solide) | Enclenchement mécanique (faible) |

| Solidification | Retardée ; permet l'insertion du noyau | Rapide ; solidification prématurée |

| Choc thermique | Minimisé ; environnement stable | Élevé ; cristallisation immédiate |

| Intégrité de l'interface | Migration atomique élevée | Faible ; sujette à une défaillance structurelle |

| Objectif structurel | Intégrité sous forte charge | Géométrie/forme de base uniquement |

Un contrôle précis de la température fait la différence entre un ajustement mécanique faible et une liaison chimique haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, à tube et sous vide spécialisés, conçus pour maintenir les gradients thermiques rigoureux requis pour la fabrication avancée de bimétalliques Al/Cu. Que vous ayez besoin d'une configuration standard ou d'un four haute température personnalisable adapté à vos besoins de coulée uniques, notre technologie garantit que vos matériaux atteignent une intégrité structurelle optimale. Contactez KINTEK dès aujourd'hui pour améliorer les capacités de traitement thermique de votre laboratoire !

Guide Visuel

Références

- Shima Ahmadzadeh Salout, S.M.H. Mirbagheri. Microstructural and mechanical characterization of Al/Cu interface in a bimetallic composite produced by compound casting. DOI: 10.1038/s41598-024-57849-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi un approvisionnement continu en argon de très haute pureté est-il nécessaire pour les alliages Aluminium-Silicium ? Assurer l'exactitude des données de viscosité

- Quelles conditions environnementales critiques une fournaise de recuit de recristallisation à haute température fournit-elle ? Maximiser la résistance de l'acier

- Pourquoi un processus de scellage sous vide est-il nécessaire pour la synthèse de cristaux uniques de TaAs2 ? Assurer la pureté dans la méthode CVT

- Quelle est l'importance de l'étanchéité dynamique dans un four de croissance de cristaux d'InP ? Assurer l'intégrité de la pression et le contrôle du mouvement

- Quelle est la fonction du broyage par voie humide dans la synthèse du SPAN ? Optimisez votre teneur en soufre grâce au mélange intensif

- Quelle est l'utilité d'un four à haute température ? Transformer les matériaux avec un traitement thermique de précision

- Pourquoi l'étape de séchage à l'aide d'un four électrique industriel est-elle essentielle dans la préparation des catalyseurs ? Assurer l'intégrité structurelle

- Comment l'emplacement de la feuille de cuivre affecte-t-il la préparation du Cu(111) monocristallin ? Obtenir une croissance de grains parfaite