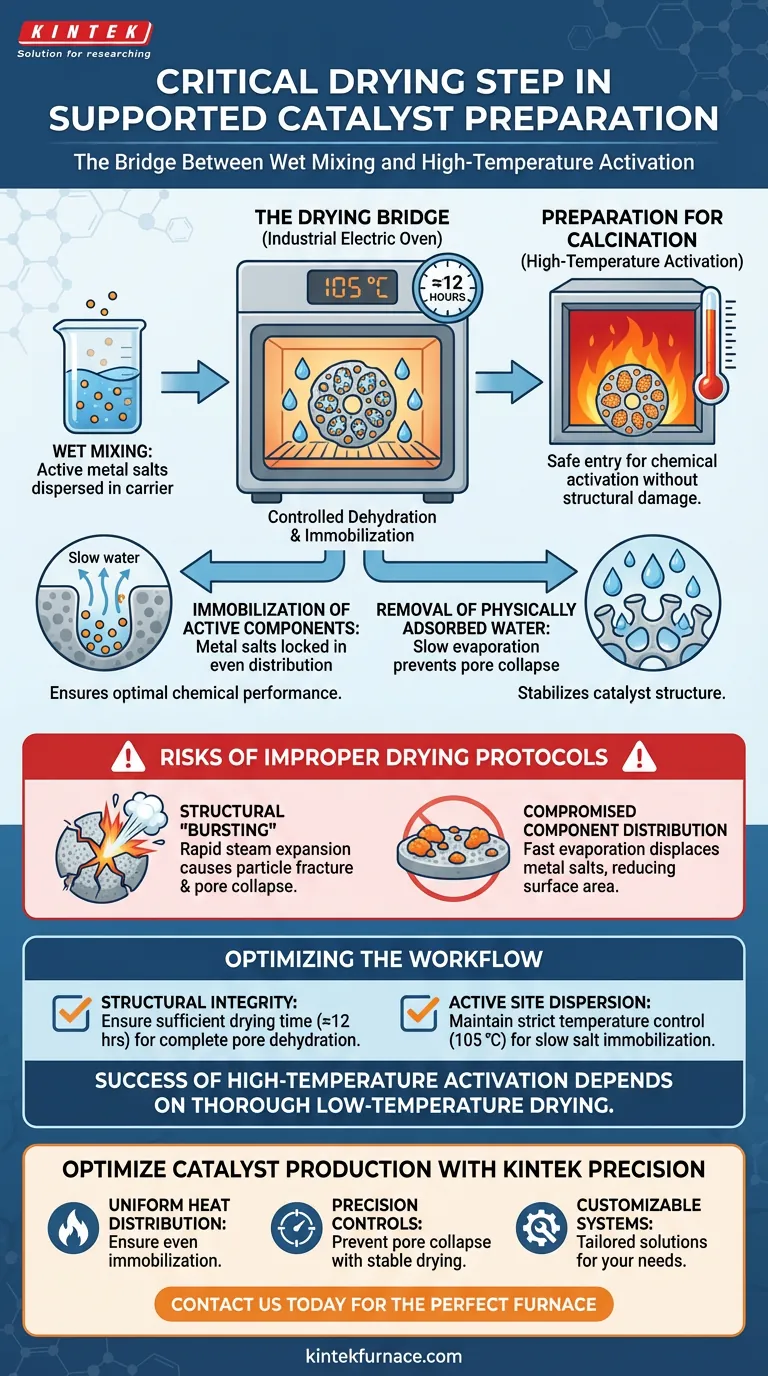

L'étape de séchage constitue le pont critique entre le mélange humide et l'activation à haute température. L'utilisation d'un four électrique industriel immobilise efficacement les sels métalliques actifs à la surface du support et élimine l'humidité à un rythme contrôlé. Sans ce traitement thermique spécifique, la structure physique du catalyseur serait compromise lors de la phase de calcination ultérieure.

En maintenant une température constante de 105 °C, le processus de séchage évapore lentement l'eau physiquement adsorbée à l'intérieur des pores du catalyseur. Cette déshydratation contrôlée stabilise la structure du catalyseur, empêchant l'effondrement catastrophique des pores et l'éclatement des particules qui se produisent lorsque l'humidité retenue se transforme en vapeur en expansion rapide lors de la calcination à haute température.

La Mécanique du Séchage Contrôlé

Immobilisation des Composants Actifs

Au cours du processus de mélange humide, les sels métalliques actifs sont dispersés sur le support. L'étape de séchage est essentielle pour immobiliser ces sels à la surface du support.

En éliminant lentement le solvant (l'eau), les composants actifs sont fixés en position. Cela garantit une distribution uniforme du matériau catalytique, ce qui est une condition préalable à des performances chimiques optimales.

Élimination de l'Eau Physiquement Adsorbée

Les supports de catalyseurs sont très poreux et l'eau peut rester piégée au plus profond de ces microstructures. Un four électrique industriel, généralement réglé à 105 °C, cible cette eau physiquement adsorbée.

Cette température est suffisante pour induire l'évaporation sans déclencher de réactions chimiques prématurées ou de choc thermique. La durée standard, souvent d'environ 12 heures, assure une déshydratation complète du réseau de pores.

Préparation à la Calcination

La phase de séchage est essentiellement une mesure de sécurité pour l'étape de calcination ultérieure. La calcination implique des températures extrêmement élevées destinées à activer chimiquement le catalyseur.

Si le catalyseur n'est pas d'abord séché en profondeur, il entre en calcination avec une teneur en humidité significative. Cette humidité est la principale variable qui détermine si la structure du catalyseur survit au processus de chauffage final.

Risques des Protocoles de Séchage Inappropriés

"Éclatement" Structurel

Si un catalyseur humide est exposé immédiatement à des températures de calcination élevées, l'eau piégée se vaporise instantanément. Le volume d'eau augmente rapidement lorsqu'il se transforme en vapeur.

Cette pression interne peut provoquer l'éclatement des particules de catalyseur ou l'effondrement de la structure poreuse. L'étape de séchage atténue ce problème en éliminant l'eau en douceur avant que la chaleur élevée ne soit appliquée.

Distribution Compromise des Composants

La vaporisation rapide de l'humidité ne fait pas que endommager le support ; elle peut également perturber les métaux actifs.

L'évaporation rapide peut déplacer les sels métalliques, entraînant une distribution inégale ou un agglomérat. Ce manque d'uniformité réduit considérablement la surface disponible pour les réactions, dégradant l'efficacité finale du catalyseur.

Optimisation du Flux de Travail de Préparation des Catalyseurs

Pour garantir la stabilité physique et l'activité chimique de vos catalyseurs supportés, considérez ces points focaux :

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que le cycle de séchage est suffisamment long (généralement 12 heures) pour éliminer toute l'humidité piégée dans les pores, empêchant ainsi la fissuration induite par la vapeur pendant la calcination.

- Si votre objectif principal est la dispersion des sites actifs : Maintenez un contrôle strict de la température de 105 °C pour immobiliser lentement les sels métalliques, empêchant la migration ou l'agrégation des composants actifs.

Le succès de l'activation à haute température dépend entièrement de la rigueur du séchage à basse température.

Tableau Récapitulatif :

| Facteur de Séchage | Impact sur le Processus | Bénéfice Critique |

|---|---|---|

| Température (105°C) | Évaporation lente de l'humidité | Prévient l'expansion de la vapeur et l'éclatement des particules |

| Élimination du Solvant | Immobilise les sels métalliques | Assure une distribution uniforme des composants actifs |

| Durée Standard | Déshydratation profonde des pores | Prépare le support à la calcination à haute température |

| Contrôle de l'Atmosphère | Déshydratation contrôlée | Protège la microstructure poreuse de l'effondrement |

Optimisez Votre Production de Catalyseurs avec la Précision KINTEK

Ne laissez pas un séchage inapproprié compromettre l'efficacité de votre catalyseur. KINTEK fournit des solutions thermiques de pointe conçues pour les exigences rigoureuses de la préparation des catalyseurs. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour vos besoins uniques en laboratoire ou industriels.

Notre valeur pour vous :

- Distribution Uniforme de la Chaleur : Assure une immobilisation homogène des sels métalliques actifs.

- Contrôles de Précision : Empêche l'effondrement des pores grâce à des protocoles de séchage stables à basse température.

- Systèmes Personnalisables : Solutions sur mesure pour correspondre à votre chimie spécifique de support et de sel.

Prêt à améliorer la stabilité de vos matériaux ? Contactez-nous dès aujourd'hui pour trouver le four idéal pour votre application !

Guide Visuel

Références

- Darzhan Aitbekova, Т. О. Хамитова. The Use of the Catalysts Based on Coal Ash Microsphere and Chrysotile in the Thermal Destruction of Primary Coal Tar. DOI: 10.31489/2959-0663/1-24-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction du four de recuit ? Contrôler stratégiquement les propriétés des matériaux pour garantir la fiabilité

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs Fe-CN@CoCN ? Préserver l'intégrité structurelle du MOF

- Pourquoi utilise-t-on un four de laboratoire et le baume du Canada ensemble pour les lames de bois ? Maîtriser les techniques de microscopie permanente

- Comment les environnements de réaction à haute pression facilitent-ils la synthèse solvothermale de Ag2Se ? Contrôle précis de la phase

- Quels avantages un four sous vide offre-t-il par rapport à un four standard pour les films MXene V2CTx ? Protégez la qualité de votre matériau

- Pourquoi le gaz SF6 est-il utilisé comme inhibiteur principal dans l'AS-ALD sur ZrO2 ? Maîtriser la stratégie de passivation basée sur les défauts

- Pourquoi le refroidissement immédiat à l'eau est-il requis pour les alliages CuAlMn ? Rétention de la phase mère dans les alliages à mémoire de forme

- Quelle est la fonction d'un réacteur catalytique à lit fixe dans le procédé CHP ex situ ? Optimisez la qualité de votre bio-huile dès aujourd'hui