Les composants d'étanchéité dynamique servent de barrière critique qui maintient l'intégrité de l'environnement à haute pression dans un four de croissance de monocristaux de phosphure d'indium (InP). Plus précisément, ils empêchent les fuites de pression au point précis où la tige de transmission traverse la base du four, permettant à l'arbre de tourner et de se déplacer verticalement sans compromettre la chambre de traitement interne.

La croissance du phosphure d'indium nécessite à la fois une haute pression interne et un mouvement mécanique complexe. Les joints dynamiques comblent ces exigences contradictoires, empêchant la perte de pression et la contamination tout en permettant au système de transmission d'exécuter un contrôle de mouvement précis.

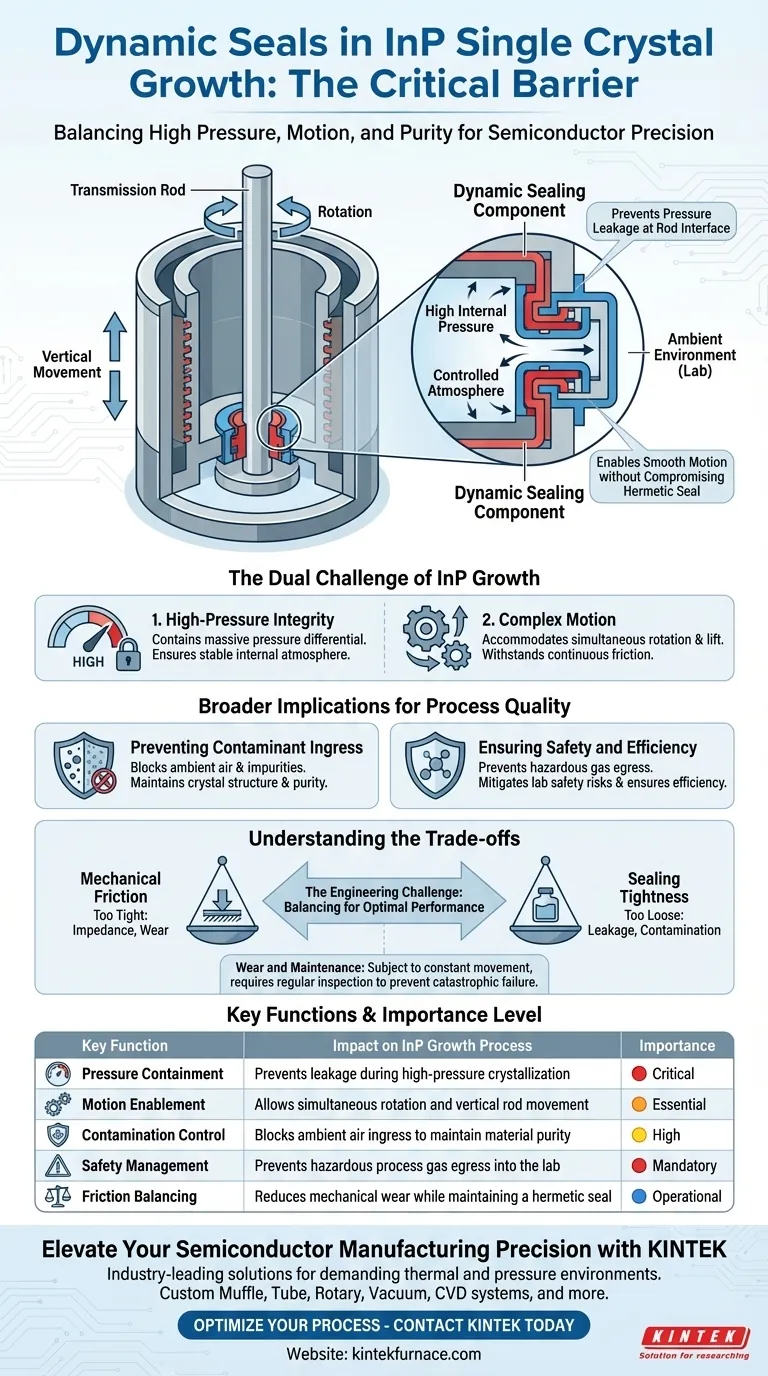

Le double défi de la croissance de l'InP

Maintien de l'intégrité de la haute pression

La croissance de cristaux de phosphure d'indium est unique car elle nécessite un environnement à haute pression.

Le joint dynamique est situé à l'interface où la tige de transmission pénètre dans la base du four. Sa fonction principale est de contenir cette pression, garantissant que l'atmosphère interne reste stable malgré la différence de pression massive par rapport à l'environnement extérieur.

Permettre un mouvement complexe

Contrairement aux composants statiques, le système de transmission n'est pas stationnaire.

L'arbre doit subir à la fois une rotation et un mouvement vertical pour contrôler le processus de croissance du cristal. Les joints dynamiques sont conçus pour supporter cette friction et ce mouvement continus sans rompre le joint hermétique, permettant au mécanisme d'exécuter des commandes de contrôle précises.

Implications plus larges pour la qualité du processus

Prévention de l'entrée de contaminants

Au-delà du confinement de la pression, une étanchéité efficace est essentielle pour la pureté chimique.

Si un joint échoue, l'air ambiant peut pénétrer dans la chambre. Cette intrusion introduit des contaminants qui perturbent l'atmosphère strictement contrôlée, ruinant potentiellement la structure monocristalline et gaspillant de précieuses matières premières.

Assurer la sécurité et l'efficacité

Le confinement des gaz contrôlés est également important pour la sécurité opérationnelle.

Les joints dynamiques empêchent la sortie (fuite) des gaz de procédé dans l'environnement du laboratoire. La prévention de ces fuites atténue les risques pour la sécurité des opérateurs et garantit que le processus reste thermiquement et chimiquement efficace.

Comprendre les compromis

Friction mécanique vs. Étanchéité

Le principal défi d'ingénierie avec les joints dynamiques est d'équilibrer la friction et l'isolation.

Un joint trop serré assure un excellent confinement de la pression mais introduit une friction excessive, ce qui peut gêner la rotation et le levage fluides de la tige de transmission. Inversement, un joint plus lâche réduit l'usure mécanique mais augmente le risque de fuite de pression et de contamination.

Cycles d'usure et de maintenance

Étant donné que ces composants sont soumis à un mouvement constant sous haute pression, ce sont des points de défaillance consommables.

Les joints dynamiques subissent une usure considérablement plus importante que les joints statiques ou les joints de porte. Négliger l'inspection régulière de ces composants spécifiques peut entraîner une perte de pression catastrophique pendant un cycle de croissance, ce qui en fait une priorité de maintenance critique.

Faire le bon choix pour votre objectif

Pour assurer la fiabilité de votre four de croissance InP, tenez compte de vos principaux objectifs opérationnels lors de l'évaluation des systèmes d'étanchéité :

- Si votre objectif principal est la pureté des cristaux : Privilégiez les matériaux et les conceptions de joints qui offrent le plus haut indice de résistance à l'entrée de gaz afin d'éliminer les risques de contamination ambiante.

- Si votre objectif principal est la précision du mouvement : Sélectionnez des joints dynamiques avec de faibles coefficients de friction pour garantir que la tige de transmission se déplace en douceur sans comportement de "stick-slip".

En fin de compte, le joint dynamique est la pièce maîtresse qui permet à la précision mécanique de coexister avec les conditions environnementales extrêmes requises pour la fabrication de semi-conducteurs.

Tableau récapitulatif :

| Fonction clé | Impact sur le processus de croissance de l'InP | Niveau d'importance |

|---|---|---|

| Confinement de la pression | Empêche les fuites pendant la cristallisation à haute pression | Critique |

| Permettre le mouvement | Permet la rotation simultanée et le mouvement vertical de la tige | Essentiel |

| Contrôle de la contamination | Bloque l'entrée d'air ambiant pour maintenir la pureté du matériau | Élevé |

| Gestion de la sécurité | Empêche la sortie de gaz de procédé dangereux dans le laboratoire | Obligatoire |

| Équilibrage de la friction | Réduit l'usure mécanique tout en maintenant un joint hermétique | Opérationnel |

Élevez la précision de votre fabrication de semi-conducteurs avec KINTEK

Maintenir l'équilibre délicat entre le confinement à haute pression et le mouvement fluide mécanique est vital pour la croissance des cristaux de phosphure d'indium. KINTEK fournit des solutions de pointe conçues pour gérer les environnements thermiques et de pression les plus exigeants.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours haute température de laboratoire, tous entièrement personnalisables pour répondre à vos exigences uniques en matière d'étanchéité et de contrôle de mouvement. Que vous augmentiez votre production ou que vous meniez des recherches avancées sur les matériaux, notre équipe d'ingénieurs garantit que votre équipement offre des résultats cohérents et de haute pureté.

Prêt à optimiser vos processus à haute température ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrir comment notre expertise peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Hua Wei, Hui Feng. Growth of 4-Inch InP Single-Crystal Wafer Using the VGF-VB Technique. DOI: 10.1021/acsomega.4c09376

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le rôle d'une étuve sous vide de laboratoire dans la préparation de la pâte d'électrode LNMO ? Maîtriser l'élimination du solvant

- Pourquoi la programmation précise du contrôle de la température est-elle indispensable à la recherche sur le SFC ? Optimiser le succès du processus de frittage

- Quel rôle joue un four à haute température dans l'activation chimique des matériaux carbonés ? Maîtriser l'activation au KOH

- Quel est l'effet du frittage de granulés d'électrolyte BZCYYb à 1000°C ? Optimisez les performances de votre PCFC dès aujourd'hui.

- Comment le chauffage du substrat à haute température à 500 °C facilite-t-il la formation de TiO2 ? Améliorer la densité et la qualité du film

- Quel rôle joue une étuve sous vide dans le post-traitement des revêtements de nano-hydroxyapatite ? Assurer une intégrité sans fissures

- Pourquoi les matériaux (MnFeNiCo)3O4 doivent-ils subir une calcination secondaire ? Étapes clés pour optimiser la structure spinelle FCC

- Comment un four de frittage à haute température influence-t-il les capteurs de nanotubes de ZnO ? Libérez une sensibilité et une stabilité maximales