À la base, les fours à haute température ne servent pas seulement à chauffer des objets. Ce sont des instruments de précision utilisés pour modifier fondamentalement les propriétés physiques et chimiques des matériaux. Leurs applications vont de la fabrication industrielle de pièces métalliques et céramiques à la recherche avancée dans les laboratoires universitaires et commerciaux, employant des processus comme le recuit, le frittage et la synthèse de matériaux.

Le véritable objectif d'un four à haute température est d'appliquer une énergie thermique contrôlée pour ré-ingénier la structure interne d'un matériau. Cela nous permet de créer des matériaux avec des propriétés spécifiques et améliorées — telles qu'une résistance, une dureté ou une pureté accrues — qui ne sont pas réalisables à des températures normales.

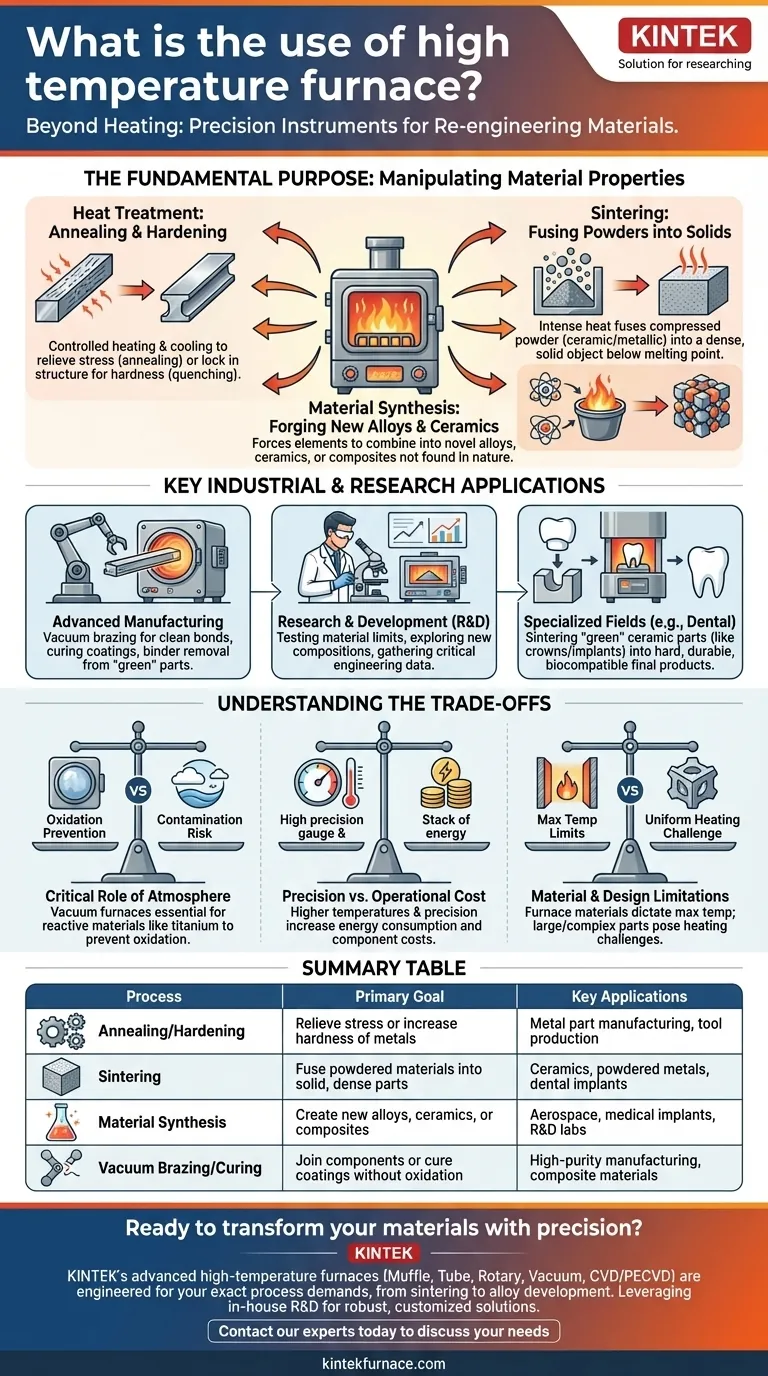

L'objectif fondamental : manipuler les propriétés des matériaux

Un four à haute température fournit l'environnement extrême nécessaire pour forcer les atomes et les molécules à s'organiser de nouvelles manières. Cette transformation contrôlée est le fondement de la science des matériaux moderne.

Traitement thermique : recuit et durcissement

Le traitement thermique implique de chauffer un matériau (généralement du métal) à une température spécifique, puis de le refroidir à une vitesse contrôlée. Le recuit, par exemple, implique un refroidissement lent pour soulager les contraintes internes et rendre un matériau plus doux et plus malléable.

Inversement, un refroidissement rapide, ou trempe, peut fixer une structure cristalline qui rend le matériau significativement plus dur et plus cassant.

Frittage : fusionner des poudres en solides

Le frittage est un processus remarquable où une poudre compressée — souvent céramique ou métallique — est chauffée à une température élevée juste en dessous de son point de fusion. La chaleur intense provoque la liaison et la fusion des particules individuelles, formant un objet solide et dense.

Cette technique est essentielle pour créer des composants à partir de matériaux ayant des points de fusion extrêmement élevés, tels que les céramiques techniques utilisées en électronique ou en aérospatiale.

Synthèse de matériaux : forger de nouveaux alliages et céramiques

De nombreux matériaux avancés n'existent tout simplement pas dans la nature. Les fours à haute température fournissent l'énergie nécessaire pour forcer différents éléments à se combiner en de nouveaux alliages, céramiques ou composites.

Ce processus est la pierre angulaire de la recherche et du développement, permettant la création de nouveaux matériaux aux caractéristiques adaptées pour des applications extrêmes, des moteurs à réaction aux implants médicaux.

Applications industrielles et de recherche clés

Les principes du traitement à haute température sont appliqués dans un large éventail de domaines, chacun tirant parti de l'énergie thermique pour un résultat spécifique.

Fabrication avancée

Dans les environnements de production, ces fours sont des bêtes de somme. Ils sont utilisés pour le brasage sous vide, où les composants sont assemblés dans un environnement sans oxygène pour créer des liaisons solides et propres.

Ils sont également utilisés pour le durcissement de revêtements et de composites spécialisés ou pour l'élimination du liant, une étape préliminaire où un agent liant temporaire est brûlé hors d'une pièce "verte" avant le frittage final.

Recherche et développement (R&D)

Les laboratoires universitaires et d'entreprise s'appuient sur des fours à haute température pour tester les limites des matériaux. Les chercheurs exposent des échantillons à une chaleur extrême pour mesurer leurs performances et leur dégradation, fournissant des données critiques pour les applications d'ingénierie.

Ces fours sont également l'outil principal pour explorer de toutes nouvelles compositions de matériaux et processus de fabrication à petite échelle expérimentale.

Domaines spécialisés (par exemple, dentaire et médical)

Une application courante et précise se trouve dans les laboratoires dentaires. Lorsqu'une couronne ou un implant en céramique est fabriqué, il est souvent fraisé à partir d'un bloc mou et crayeux.

Cette pièce "verte" est ensuite placée dans un four à haute température et frittée. Ce processus rétrécit la pièce et la transforme en un produit final incroyablement dur, durable et biocompatible.

Comprendre les compromis

Bien que puissante, l'utilisation d'un four à haute température implique des considérations critiques et n'est pas une solution universelle.

Le rôle critique de l'atmosphère

L'environnement à l'intérieur du four est tout aussi important que la température. De nombreux matériaux, comme les alliages de titane ou les métaux de haute pureté, s'oxyderont ou seront contaminés rapidement s'ils sont chauffés en présence d'air.

Pour ces applications, un four sous vide est essentiel. Il élimine l'atmosphère pour prévenir ces réactions chimiques indésirables, assurant l'intégrité du matériau.

Précision vs coût opérationnel

Des températures plus élevées et une plus grande précision ont un coût. Ces fours consomment une énergie significative, et les composants nécessaires pour résister à la chaleur extrême (comme les éléments chauffants et l'isolation) sont coûteux et ont une durée de vie limitée.

Le choix du four est donc un compromis entre la précision requise du processus et le budget d'exploitation et de maintenance.

Limitations des matériaux et de la conception

Le four lui-même impose des limitations. La température maximale réalisable est dictée par les matériaux utilisés dans sa construction.

De plus, la taille et la géométrie des pièces traitées doivent être prises en compte, car assurer un chauffage uniforme sur un objet grand ou complexe est un défi d'ingénierie important.

Adapter le processus à votre objectif

Le choix du bon processus à haute température dépend entièrement de ce que vous avez l'intention d'accomplir avec votre matériau.

- Si votre objectif principal est d'améliorer des pièces métalliques existantes : Vous avez besoin d'un four capable de traitements thermiques précis comme le recuit ou la trempe pour contrôler la dureté et la ductilité.

- Si votre objectif principal est de créer des formes complexes à partir de céramiques ou de métaux en poudre : Votre objectif nécessite un four conçu pour le frittage, qui fusionne les matériaux en poudre en une masse solide et dense.

- Si votre objectif principal est de développer de nouveaux matériaux de haute pureté : Un four sous vide ou à atmosphère contrôlée est essentiel pour prévenir la contamination et permettre la synthèse d'alliages réactifs ou sensibles.

En fin de compte, un four à haute température est un outil stratégique pour ré-ingénier intentionnellement les matériaux de l'intérieur.

Tableau récapitulatif :

| Processus | Objectif principal | Applications clés |

|---|---|---|

| Recuit/Durcissement | Soulager les contraintes ou augmenter la dureté des métaux | Fabrication de pièces métalliques, production d'outils |

| Frittage | Fusionner des matériaux en poudre en pièces solides et denses | Céramiques, métaux en poudre, implants dentaires |

| Synthèse de matériaux | Créer de nouveaux alliages, céramiques ou composites | Aérospatiale, implants médicaux, laboratoires de R&D |

| Brasage sous vide/Durcissement | Assembler des composants ou durcir des revêtements sans oxydation | Fabrication de haute pureté, matériaux composites |

Prêt à transformer vos matériaux avec précision ?

Les fours à haute température avancés de KINTEK — y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — sont conçus pour répondre aux exigences exactes de vos processus, du frittage de céramiques au développement de nouveaux alliages.

Grâce à une R&D et une fabrication internes exceptionnelles, nous fournissons des solutions robustes et une personnalisation approfondie pour s'adapter précisément à vos exigences expérimentales ou de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des propriétés de matériaux supérieures et à améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique