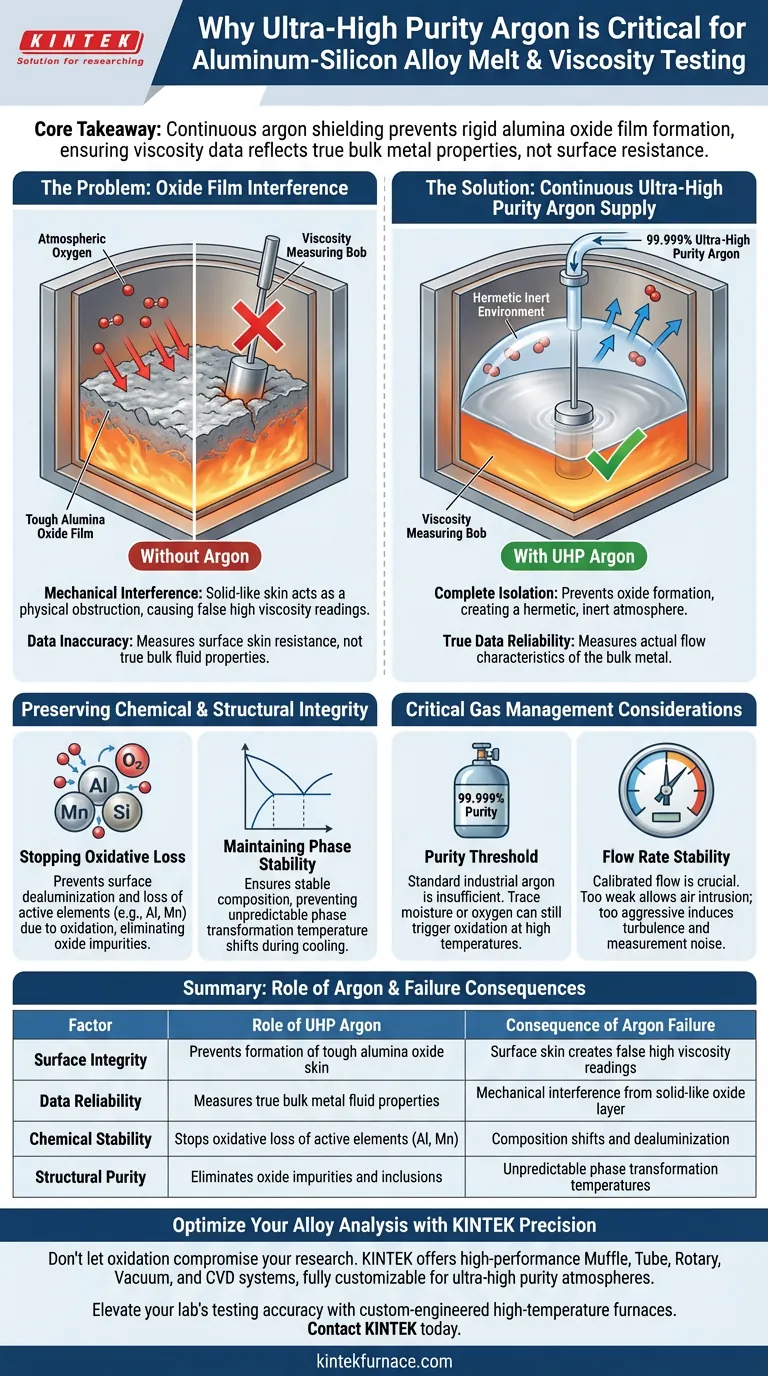

L'approvisionnement continu en argon de très haute pureté est strictement requis pour créer un environnement hermétique et inerte qui isole complètement l'aluminium en fusion de l'oxygène atmosphérique. Sans cette protection, la formation d'une couche d'oxyde tenace à la surface du métal interfère physiquement avec les instruments de mesure, entraînant des données de viscosité erronées qui reflètent la résistance de la peau de surface plutôt que les propriétés fluides réelles de l'alliage.

Idée principale La fonction principale du blindage à l'argon est d'empêcher la formation d'une couche d'oxyde d'alumine rigide, qui possède une viscosité apparente extrêmement élevée. Si cette couche se forme, elle génère une fausse résistance pendant les tests, masquant les véritables caractéristiques d'écoulement du métal en masse et rendant les données collectées invalides.

L'impact sur l'exactitude des données de viscosité

Prévention des interférences mécaniques

L'aluminium est très réactif avec l'oxygène, en particulier aux températures de fusion.

Sans barrière inerte, une forte couche d'oxyde d'alumine se forme presque instantanément à la surface du bain fondu.

Cette couche n'est pas liquide ; c'est une peau solide et tenace qui agit comme une obstruction physique.

Isolement du comportement de la masse par rapport aux effets de surface

Les tests de viscosité mesurent la friction interne ou la résistance d'un fluide à l'écoulement.

Lorsqu'une couche d'oxyde est présente, le dispositif de mesure détecte la haute résistance mécanique de la couche de surface plutôt que le métal liquide en dessous.

Cela se traduit par des données montrant une viscosité artificiellement élevée, ne représentant pas les véritables propriétés rhéologiques du métal en masse.

Préservation de l'intégrité chimique et structurelle

Arrêt de la perte par oxydation

Au-delà des interférences physiques, l'exposition à l'oxygène modifie chimiquement l'alliage.

Les éléments actifs de l'alliage, tels que l'aluminium et le manganèse, s'oxydent facilement et sont effectivement "perdus" de la matrice.

L'argon de très haute pureté (99,999 %) empêche cette désaluminisation de surface et l'introduction d'impuretés d'oxyde.

Maintien de la stabilité des phases

La perte par oxydation des composants de l'alliage modifie la composition chimique du liquide restant.

Ce changement de composition peut altérer les températures de transformation de phase, entraînant un comportement imprévisible lors du refroidissement et de la solidification.

Le blindage à l'argon garantit que la composition de l'alliage reste stable, assurant ainsi que les résultats des tests correspondent aux performances fonctionnelles prévues du matériau.

Considérations critiques dans la gestion des gaz

Le seuil de pureté

L'utilisation d'argon industriel standard est souvent insuffisante pour des tests de haute précision.

Des traces d'humidité ou d'oxygène dans un gaz de qualité inférieure peuvent toujours déclencher une oxydation à des températures élevées.

Vous devez utiliser de l'argon de très haute pureté pour assurer l'exclusion complète des contaminants.

Stabilité du débit

Bien que l'approvisionnement doive être continu, le débit doit être soigneusement calibré.

Un débit trop faible peut permettre à l'air atmosphérique de diffuser dans la chambre du four.

Cependant, un débit trop agressif peut induire des turbulences dans le bain fondu, ce qui introduit du bruit physique dans la mesure de la viscosité.

Assurer la fiabilité des données

Pour obtenir des mesures de viscosité scientifiquement valides pour les alliages Aluminium-Silicium, appliquez les protocoles suivants :

- Si votre objectif principal est la précision rhéologique : Assurez-vous que l'approvisionnement en argon est actif avant le début du chauffage pour empêcher la formation initiale de toute peau d'oxyde.

- Si votre objectif principal est l'analyse microstructurale : Maintenez l'atmosphère inerte tout au long de l'étape de traitement en solution solide pour empêcher la désaluminisation de surface et l'intrusion d'impuretés.

La véritable exactitude des données nécessite de mesurer le métal, et non la peau d'oxyde qui le crée.

Tableau récapitulatif :

| Facteur | Rôle de l'argon de très haute pureté | Conséquence de la défaillance de l'argon |

|---|---|---|

| Intégrité de surface | Empêche la formation d'une peau d'oxyde d'alumine tenace | La peau de surface crée des lectures de viscosité faussement élevées |

| Fiabilité des données | Mesure les véritables propriétés fluides du métal en masse | Interférence mécanique due à la couche d'oxyde de type solide |

| Stabilité chimique | Arrête la perte par oxydation des éléments actifs (Al, Mn) | Changements de composition et désaluminisation |

| Pureté structurelle | Élimine les impuretés d'oxyde et les inclusions | Températures de transformation de phase imprévisibles |

Optimisez votre analyse d'alliage avec KINTEK Precision

Ne laissez pas l'oxydation de surface compromettre vos données de recherche. Chez KINTEK, nous comprenons que l'analyse rhéologique et microstructurale précise commence par un environnement contrôlé. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour maintenir les atmosphères de très haute pureté dont votre travail de laboratoire à haute température exige.

Prêt à améliorer la précision des tests de votre laboratoire ? Contactez-nous dès aujourd'hui pour découvrir comment nos fours haute température conçus sur mesure peuvent fournir l'environnement stable et inerte requis pour vos tests d'alliages Aluminium-Silicium.

Guide Visuel

Références

- Antonia P. Betzou, Prakash Srirangam. Effect of Melt Superheat and Shear Rate on Viscosity of Aluminium–Silicon Alloys. DOI: 10.1007/s11663-025-03626-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment les agitateurs magnétiques et les étuves de séchage à température constante sont-ils utilisés dans la synthèse chimique humide de nanobâtonnets de séléniure de cuivre ?

- Comment les fours de chauffage industriels et les laminoirs optimisent-ils l'Invar 36 ? Maîtriser la stabilité thermique et la déformation

- Pourquoi les faisceaux laser à haute énergie et les systèmes de contrôle de précision sont-ils nécessaires pour le PBF ? Fabrication de céramiques de maître

- Comment le contrôle de la température dans les fours de carbonisation affecte-t-il les anodes structurelles de batterie ? Optimiser les performances des fibres

- Quelle est la nécessité de la DRIFTS in-situ dans l'oxydation du formaldéhyde ? Dévoiler les mécanismes de réaction catalytique en temps réel

- Pourquoi un four de séchage de laboratoire est-il nécessaire pour les nanopoudres d'oxyde de fer Co-Zr ? Protéger l'intégrité et la pureté du matériau

- Comment les fours industriels de haute précision contribuent-ils à la recherche sur la stabilité thermique dans les composites de ciment ?

- Quel est le but de l'utilisation d'un four de séchage à circulation d'air ? Assurer une analyse précise de l'incinération des boues d'hydrocarbures