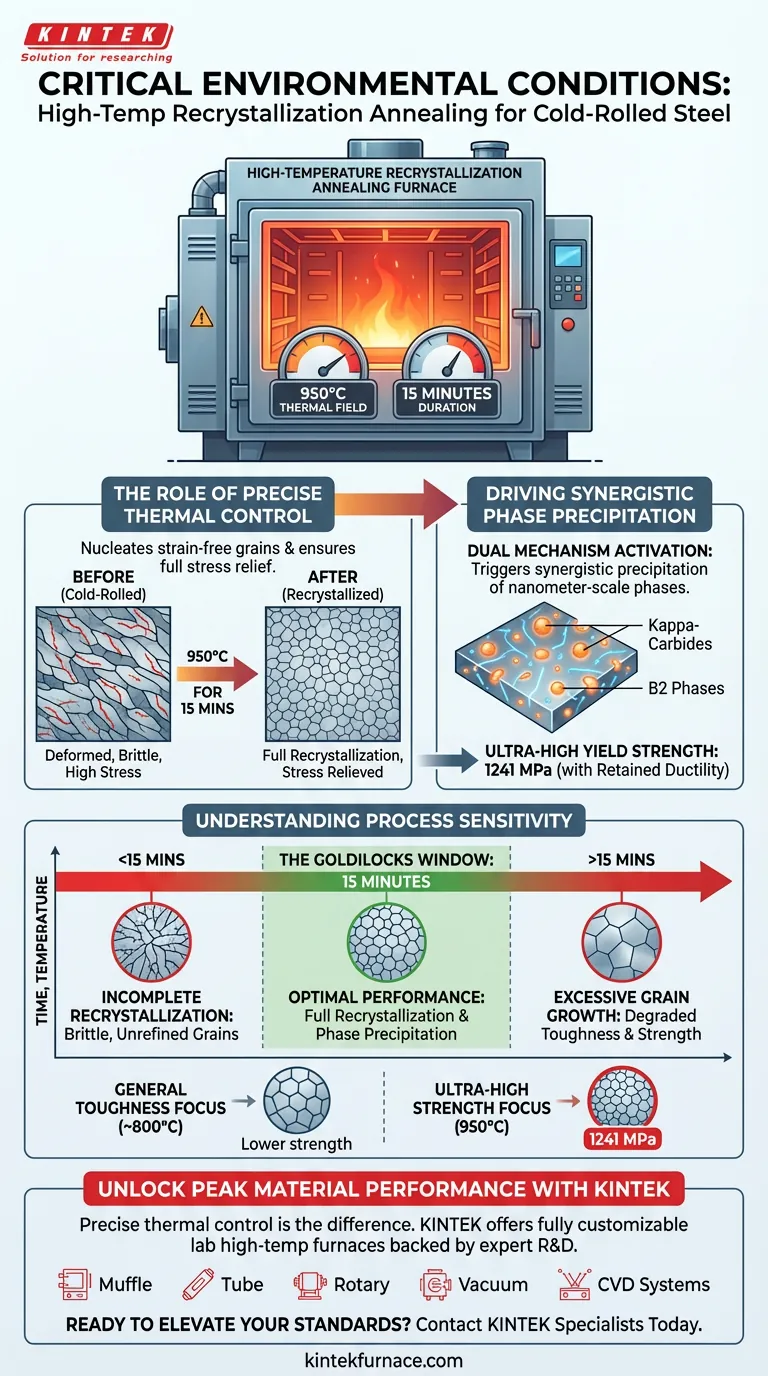

La principale condition environnementale fournie par une fournaise de recuit de recristallisation à haute température est un champ thermique précisément contrôlé maintenu à 950 °C. Pour garantir l'obtention des propriétés finales du matériau, cette température spécifique doit être maintenue pendant une durée de 15 minutes. Cette fenêtre de processus stricte est essentielle pour recristalliser complètement la microstructure laminée à froid et éliminer les contraintes résiduelles internes.

Point clé à retenir La fournaise ne fait pas simplement chauffer le matériau ; elle crée un environnement thermique spécifique de 950 °C qui déclenche un double mécanisme : une recristallisation microstructurale complète et la précipitation synergique de phases à l'échelle nanométrique. Cette combinaison précise est nécessaire pour libérer une limite d'élasticité ultra-élevée de 1241 MPa sans sacrifier la ductilité du matériau.

Le rôle du contrôle thermique précis

Obtenir une recristallisation complète

L'objectif fondamental de cet environnement de fournaise est d'induire une recristallisation complète. Le laminage à froid déforme la structure du grain de l'acier, le rendant dur mais cassant.

En maintenant l'environnement à 950 °C, la fournaise fournit l'énergie thermique nécessaire à la nucléation de nouveaux grains sans contrainte qui remplacent la microstructure déformée.

Élimination des contraintes résiduelles

Le travail à froid introduit des contraintes internes importantes dans le réseau de l'acier. L'exposition thermique de 15 minutes garantit que ces contraintes sont entièrement soulagées.

Si l'environnement ne parvient pas à maintenir cette température ou cette durée, des contraintes résiduelles peuvent subsister, entraînant des déformations ou des défaillances potentielles en service.

Stimuler la précipitation synergique de phases

Induction de précipités à l'échelle nanométrique

Au-delà du simple soulagement des contraintes, l'environnement à 950 °C remplit une fonction métallurgique critique. Il induit la précipitation synergique de phases d'écrouissage spécifiques : les carbures kappa et les phases B2.

Ces précipités se forment à l'échelle nanométrique, dispersés dans la matrice d'acier.

Création d'une résistance ultra-élevée

La présence de ces précipités spécifiques élève les performances du matériau. Ils agissent comme un renforcement, portant la limite d'élasticité à un niveau ultra-élevé de 1241 MPa.

De manière cruciale, comme le champ thermique est contrôlé avec une telle précision, cette augmentation de résistance ne se fait pas au détriment de la ductilité.

Comprendre la sensibilité du processus

Spécificité de la température par rapport au recuit général

Il est essentiel de distinguer le recuit général de ce traitement spécifique haute performance. Bien que le recuit standard à des températures plus basses (par exemple, 800 °C) puisse produire une structure à grains fins austénitiques uniforme, il peut ne pas déclencher la précipitation requise pour une résistance maximale.

La cible de 950 °C n'est pas arbitraire ; c'est le seuil d'énergie d'activation pour la formation spécifique des phases de carbure kappa et B2 décrites.

Le risque de déviation temporelle

La durée de 15 minutes agit comme une fenêtre "juste ce qu'il faut". Une durée plus courte peut entraîner une recristallisation incomplète, laissant des grains cassants et non affinés.

Inversement, prolonger le temps considérablement au-delà de cette fenêtre risque une croissance excessive des grains, ce qui pourrait dégrader la ténacité et la limite d'élasticité du matériau.

Faire le bon choix pour votre objectif

Pour sélectionner les bons paramètres de traitement, vous devez aligner les conditions de la fournaise sur vos exigences mécaniques spécifiques.

- Si votre objectif principal est une résistance ultra-élevée (1241 MPa) : Vous devez utiliser l'environnement thermique de 950 °C pour assurer la précipitation des carbures kappa et des phases B2.

- Si votre objectif principal est la ténacité générale : Une plage de température plus basse (environ 800 °C) peut suffire à affiner la structure du grain, bien qu'elle entraîne probablement une limite d'élasticité inférieure à celle du processus à haute température.

La différence entre l'acier standard et le matériau haute performance réside entièrement dans la précision de l'environnement thermique.

Tableau récapitulatif :

| Paramètre de processus | Exigence | Impact métallurgique |

|---|---|---|

| Température cible | 950°C | Nucléation de grains sans contrainte et déclenchement de la précipitation de phases |

| Temps de maintien | 15 Minutes | Assure un soulagement complet des contraintes et empêche le grossissement des grains |

| Mécanismes clés | Double phase | Précipitation synergique des carbures kappa et des phases B2 |

| Résultat mécanique | Résistance ultra-élevée | Limite d'élasticité de 1241 MPa avec maintien de la ductilité |

Libérez les performances maximales des matériaux avec KINTEK

Le contrôle thermique précis fait la différence entre l'acier standard et les matériaux haute performance. Chez KINTEK, nous comprenons que le maintien d'un environnement strict de 950 °C nécessite une ingénierie de classe mondiale. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours haute température de laboratoire, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à élever vos normes de recherche et de production ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution de four idéale.

Guide Visuel

Références

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est l'usage d'un four de laboratoire ? Débloquez la transformation précise des matériaux

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) ? Maîtrisez le revêtement en couches minces pour des matériaux améliorés

- Pourquoi une station de vieillissement est-elle nécessaire pour les capteurs de gaz LaFeO3 dopés au Ni ? Assurer la stabilité et la précision

- Pourquoi l'équipement de chauffage programmable est-il nécessaire pour le durcissement des composites ? Maîtrisez le contrôle thermique pour une résistance supérieure

- Quel rôle joue l'équipement de chauffage par micro-ondes dans le VIG sans soudure ? Améliorez l'efficacité grâce à la technologie Edge Fusion

- Quelle est la nécessité d'un système de blindage au gaz argon ? Assurer la pureté dans le refusionnement au laser

- Pourquoi un four de séchage de laboratoire est-il nécessaire pour les nanopoudres d'oxyde de fer Co-Zr ? Protéger l'intégrité et la pureté du matériau

- Comment les fours électriques à commande par microprocesseur garantissent-ils l'homogénéité de l'alliage Se80In5Te6Sb9 ?