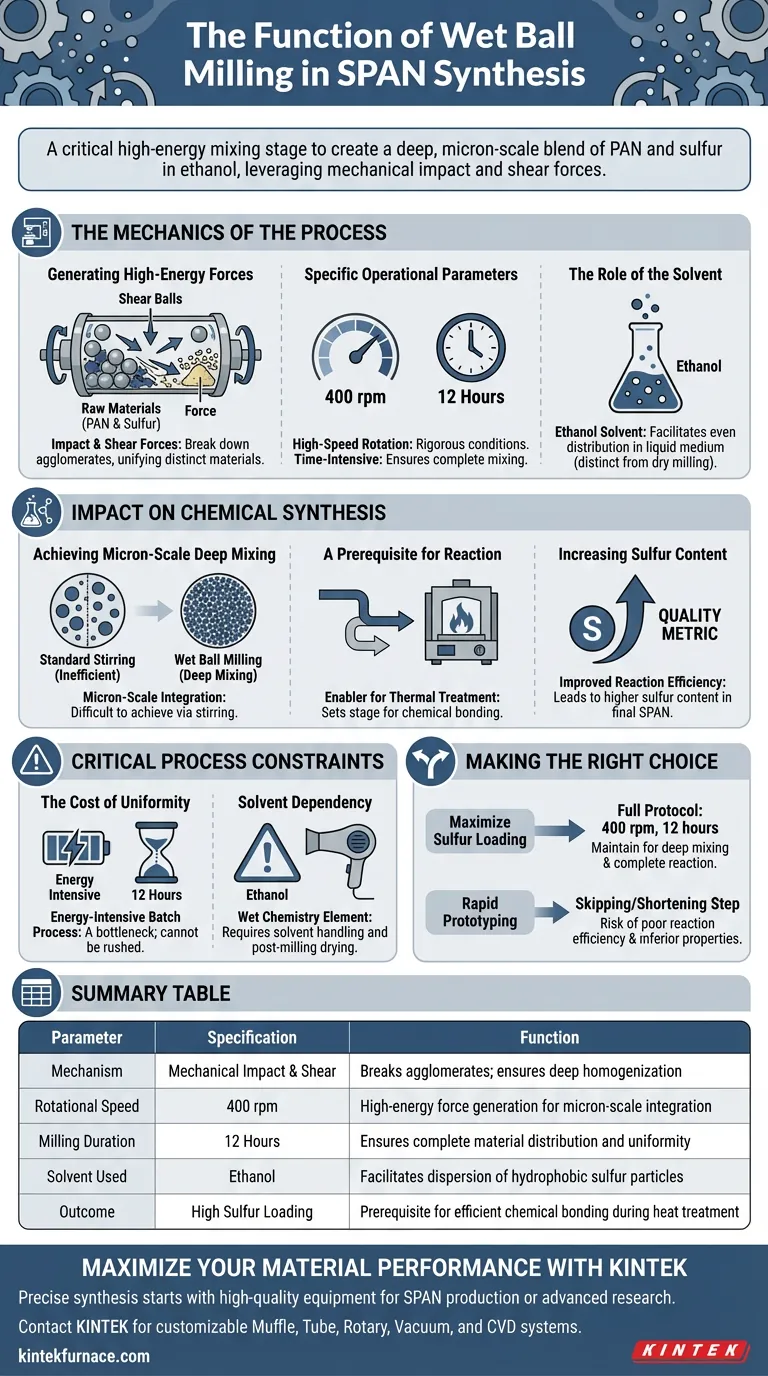

Le broyage par voie humide fonctionne comme une étape critique de mélange à haute énergie dans la synthèse du polyacrylonitrile sulfuré (SPAN), spécifiquement conçu pour créer un mélange intensif à l'échelle micrométrique des matières premières. En soumettant le polyacrylonitrile (PAN) et le soufre à une rotation à grande vitesse dans un solvant éthanolique, le processus utilise l'impact mécanique et les forces de cisaillement pour assurer un mélange intime des composants avant le traitement thermique.

L'objectif principal de cette étape est d'établir la proximité physique nécessaire entre les réactifs ; sans cette homogénéisation à haute énergie, le traitement thermique ultérieur ne peut pas obtenir la réaction suffisante entre le soufre et les chaînes polymères requise pour une teneur élevée en soufre.

La mécanique du processus

Génération de forces à haute énergie

Le mécanisme central du broyage par voie humide repose sur l'interaction physique entre les billes de broyage et les matières premières.

Lorsque l'appareil tourne, les billes de broyage génèrent des forces d'impact et de cisaillement importantes. Ces forces décomposent physiquement les agglomérats et forcent les matériaux distincts à former un mélange unifié.

Paramètres opérationnels spécifiques

Pour être efficace, ce processus nécessite des conditions rigoureuses plutôt qu'une agitation douce.

Les protocoles standard utilisent souvent une rotation à grande vitesse, telle que 400 tr/min. De plus, le processus est long, nécessitant généralement des durées d'environ 12 heures pour assurer la complétude du mélange.

Le rôle du solvant

Ce processus est distinct du broyage à sec car il a lieu dans un milieu liquide.

L'éthanol est utilisé comme solvant pour le mélange PAN et soufre. Ce milieu fluide facilite la distribution uniforme des particules solides pendant la phase de broyage.

Impact sur la synthèse chimique

Obtention d'un mélange intensif à l'échelle micrométrique

L'objectif ultime des forces mécaniques décrites ci-dessus est le "mélange intensif".

Cela va au-delà du simple mélange ; il permet une intégration à l'échelle micrométrique du soufre et du PAN. Ce niveau d'homogénéité est difficile à atteindre par des méthodes d'agitation standard.

Un prérequis pour la réaction

Le broyage par voie humide n'est pas simplement une étape de mise en forme physique ; c'est un facilitateur chimique.

Il agit comme un prérequis essentiel pour le traitement thermique ultérieur. En assurant un mélange intensif des matières premières, il prépare le terrain pour le processus de liaison chimique qui suit.

Augmentation de la teneur en soufre

L'efficacité du mélange physique dicte directement la qualité du matériau final.

Étant donné que le soufre et les chaînes polymères sont mis en contact très étroit, la réaction est plus complète. Cela conduit directement à une augmentation de la teneur en soufre dans le matériau SPAN final, qui est la principale mesure de qualité pour ces composites.

Contraintes critiques du processus

Le coût de l'uniformité

Bien que le broyage par voie humide garantisse un meilleur mélange, il introduit des contraintes spécifiques en termes de temps et d'énergie.

L'exigence d'une durée de 12 heures à haute vitesse indique qu'il s'agit d'un processus par lots énergivore. C'est un goulot d'étranglement qui ne peut pas être facilement accéléré sans compromettre la structure du matériau.

Dépendance au solvant

L'utilisation d'éthanol introduit un élément de chimie humide dans le broyage.

Cela nécessite une manipulation appropriée du solvant et impose probablement une étape de séchage post-broyage. Cependant, cette complexité est le compromis nécessaire pour obtenir la dispersion requise du soufre hydrophobe avec le polymère.

Faire le bon choix pour votre objectif

L'utilisation du broyage par voie humide est déterminée par vos exigences spécifiques en matière de qualité du matériau par rapport à la vitesse du processus.

- Si votre objectif principal est de maximiser le chargement en soufre : Vous devez maintenir le protocole complet de broyage de 12 heures à 400 tr/min pour assurer le mélange intensif requis pour une réaction complète.

- Si votre objectif principal est le prototypage rapide : Sachez qu'ignorer ou raccourcir cette étape de mélange à l'échelle micrométrique entraînera probablement une faible efficacité de réaction et des propriétés matérielles inférieures.

Une préparation mécanique détaillée est la base inévitable d'une synthèse chimique haute performance dans les matériaux SPAN.

Tableau récapitulatif :

| Paramètre | Spécification | Fonction |

|---|---|---|

| Mécanisme | Impact et cisaillement mécaniques | Décompose les agglomérats ; assure une homogénéisation intensive |

| Vitesse de rotation | 400 tr/min | Génération de forces à haute énergie pour une intégration à l'échelle micrométrique |

| Durée du broyage | 12 heures | Assure une distribution et une uniformité complètes des matériaux |

| Solvant utilisé | Éthanol | Facilite la dispersion des particules de soufre hydrophobes |

| Résultat | Teneur élevée en soufre | Prérequis pour une liaison chimique efficace pendant le traitement thermique |

Maximisez les performances de votre matériau avec KINTEK

La synthèse précise commence par un équipement de haute qualité. Que vous augmentiez la production de SPAN ou que vous meniez des recherches avancées en laboratoire, KINTEK fournit les outils dont vous avez besoin pour réussir. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous personnalisables pour répondre à vos exigences uniques de traitement thermique.

Ne laissez pas un mélange inefficace ou un chauffage incohérent limiter vos résultats. Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four parfaite pour votre flux de travail de synthèse !

Guide Visuel

Références

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quel est l'effet du frittage de granulés d'électrolyte BZCYYb à 1000°C ? Optimisez les performances de votre PCFC dès aujourd'hui.

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Quel est le but de l'utilisation d'une étuve de séchage sous vide dans le post-traitement des catalyseurs Pd/BPC ? Optimiser les performances.

- Pourquoi un système de chauffage avec rétroaction en boucle fermée est-il essentiel pour l'analyse TL ? Conseils de précision pour une cinétique de haute précision

- Pourquoi la technologie de remuage électromagnétique est-elle utilisée lors du processus de fusion des alliages Titane-Cuivre (Ti–Cu) ?

- Quels types de matériaux un four à soles (batch furnace) peut-il traiter ? Découvrez des solutions de traitement thermique polyvalentes

- Pourquoi un autoclave haute pression est-il essentiel pour les nanomatériaux ? Obtenez une cristallinité supérieure et un rendement quantique

- Quel est l'impact de l'utilisation d'une étuve de séchage sous vide sur les électrodes CDI ? Optimisation de la stabilité et de la conductivité