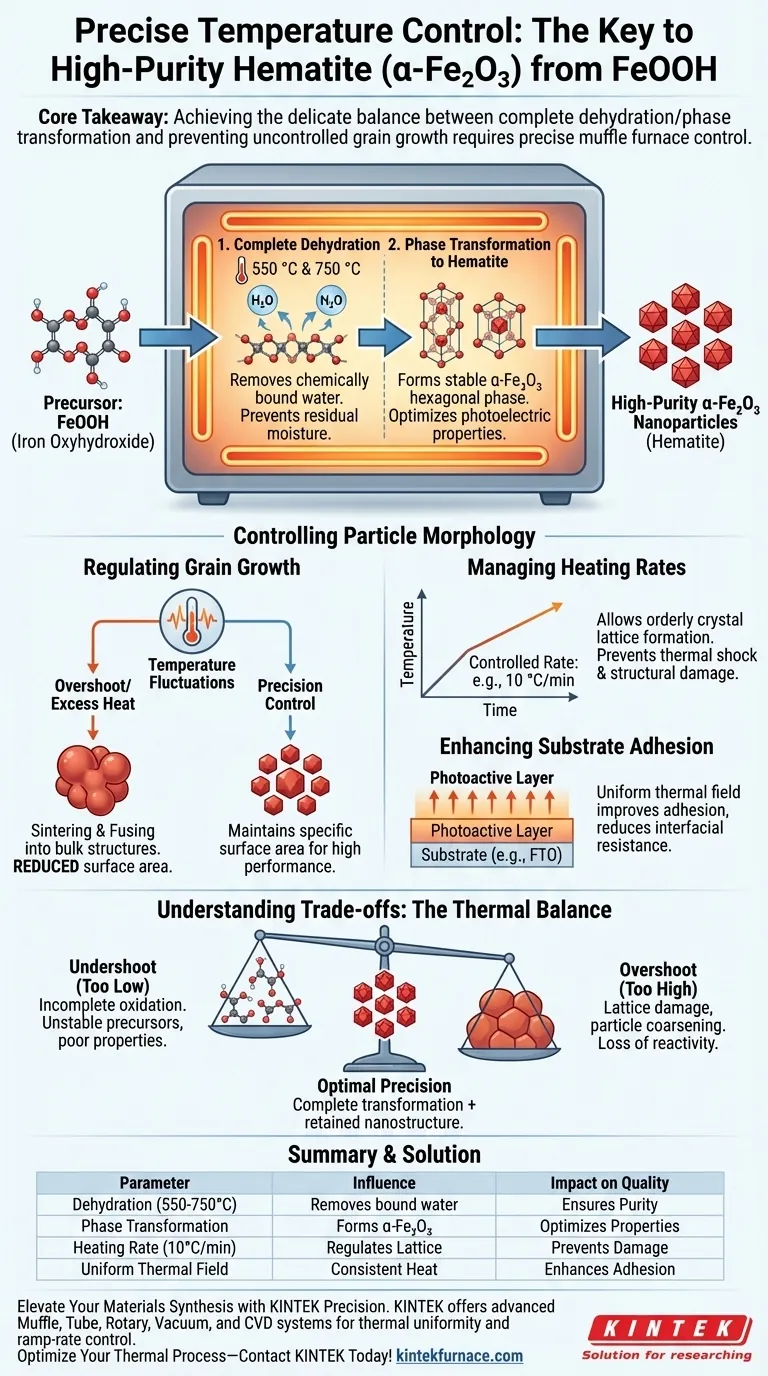

Un contrôle précis de la température dans un four à moufle est le facteur déterminant pour obtenir une hématite ($\alpha$-Fe$_2$O$_3$) de haute pureté sans compromettre la structure des particules. Il régule directement la déshydratation du FeOOH et gère la transformation critique de phase cristalline, garantissant que le matériau atteint le bon état tout en empêchant une croissance incontrôlée des grains.

Point clé à retenir Le succès de la conversion de FeOOH en Fe$_2$O$_3$ nécessite un équilibre délicat : la température doit être suffisamment élevée pour assurer une déshydratation et une transformation de phase complètes, mais suffisamment stable pour empêcher les nanoparticules de fusionner en grains plus gros et moins efficaces.

Favoriser la pureté de phase et la cristallinité

La fonction principale du four à moufle dans ce processus est de faciliter la conversion chimique complète du matériau précurseur.

Assurer une déshydratation complète

Le processus de conversion commence par l'élimination de l'eau chimiquement liée de l'oxyhydroxyde de fer (FeOOH).

Des températures de frittage spécifiques à plusieurs étapes, souvent définies à des points de référence tels que 550 °C et 750 °C, sont nécessaires pour mener cette réaction à terme. Sans un respect précis de ces points de consigne thermiques, une humidité résiduelle ou des phases intermédiaires peuvent persister, compromettant la pureté du matériau.

Cibler la phase hématite

L'objectif ultime est la formation de la phase cristalline $\alpha$-Fe$_2$O$_3$ (hématite).

Une uniformité précise de la température garantit que le champ thermique entourant l'échantillon est constant. Cela facilite la transformation des précurseurs amorphes ou instables en cristaux d'hématite de phase hexagonale stable nécessaires aux applications photoélectriques.

Contrôler la morphologie des particules

Au-delà de la composition chimique, la structure physique de l'oxyde résultant est strictement déterminée par la manière dont la chaleur est appliquée.

Réguler la croissance des grains

Les fluctuations de température ou une chaleur excessive sont les principales causes d'une croissance excessive des grains.

Si la température dépasse le seuil, le taux de diffusion des atomes augmente, provoquant le frittage des nanoparticules et leur fusion en structures plus grosses, similaires à des masses. Un contrôle de précision maintient la surface spécifique requise pour les nanomatériaux haute performance.

Gérer les vitesses de chauffage

La vitesse à laquelle la température augmente est aussi critique que la température de maintien finale.

Une vitesse de chauffage contrôlée, telle que 10 °C/min, permet une formation ordonnée du réseau cristallin. Cela évite les dommages structurels qui peuvent survenir en raison d'un choc thermique ou d'une dilatation inégale pendant la phase de montée en température.

Améliorer l'adhésion du substrat

Pour les applications où l'oxyde est déposé sur un substrat (comme le FTO), le traitement thermique dicte l'intégrité mécanique.

Un champ thermique uniforme améliore l'adhésion entre la couche photoactive et le substrat. Cela réduit la résistance interfaciale, ce qui est essentiel pour un contact électrique efficace.

Comprendre les compromis

Lors de la définition de votre profil thermique, vous équilibrez la cinétique de réaction et la préservation structurelle.

La conséquence d'une température trop basse

Si la température est trop basse ou si le chauffage est non uniforme, l'oxydation et la transformation de phase seront incomplètes.

Cela laisse des précurseurs instables ou des phases amorphes qui manquent des propriétés photoélectriques ou magnétiques souhaitées.

Le risque d'une température trop élevée

Si la température est trop élevée ou fluctue à la hausse, vous risquez des dommages au réseau et un "grossissement" des particules.

Bien que la conversion chimique puisse être complète, les performances fonctionnelles diminuent car la structure de nanoparticules fines – essentielle pour la réactivité de surface – est perdue par frittage.

Faire le bon choix pour votre objectif

Pour optimiser la conversion de FeOOH en Fe$_2$O$_3$, adaptez les réglages de votre four à vos indicateurs de performance spécifiques.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre four peut maintenir des temps de maintien stricts à plusieurs étapes à 550 °C et 750 °C pour garantir la transformation complète en $\alpha$-Fe$_2$O$_3$.

- Si votre objectif principal est la taille des nanoparticules : Privilégiez un four avec un excellent contrôle de la vitesse de montée en température (par exemple, 10 °C/min) et une grande stabilité pour éviter les pics de température qui déclenchent la croissance des grains.

En fin de compte, la qualité de votre produit final d'hématite dépend moins de la température maximale atteinte que de la précision et de l'uniformité du chemin thermique emprunté pour y parvenir.

Tableau récapitulatif :

| Paramètre | Influence sur le processus | Impact sur la qualité |

|---|---|---|

| Déshydratation (550°C - 750°C) | Élimine l'eau liée du FeOOH | Prévient l'humidité résiduelle & assure la pureté |

| Transformation de phase | Formation de $\alpha$-Fe$_2$O$_3$ (hématite) | Optimise les propriétés photoélectriques et magnétiques |

| Vitesse de chauffage (par ex. 10 °C/min) | Régule la formation du réseau cristallin | Prévient le choc thermique et les dommages structurels |

| Champ thermique uniforme | Distribution de chaleur constante | Améliore l'adhésion du substrat et réduit la résistance |

| Contrôle des grains | Limite les taux de diffusion atomique | Maintient une surface spécifique élevée pour les nanomatériaux |

Élevez votre synthèse de matériaux avec la précision KINTEK

Ne laissez pas les fluctuations de température compromettre votre hématite de haute pureté. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes avancés de fours à moufle, à tube, rotatifs, sous vide et CVD conçus pour offrir l'uniformité thermique et le contrôle de la vitesse de montée en température essentiels aux transformations de phase sensibles. Que vous ayez besoin de fours standards de laboratoire à haute température ou d'une solution entièrement personnalisable pour vos besoins de recherche uniques, notre équipe est là pour vous aider à obtenir des résultats cohérents et performants.

Optimisez votre processus thermique — Contactez KINTEK dès aujourd'hui !

Guide Visuel

Références

- Combining Cocatalyst and Oxygen Vacancy to Synergistically Improve Fe2O3 Photoelectrochemical Water Oxidation Performance. DOI: 10.3390/cryst15010085

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment l'utilisation d'un four à moufle améliore-t-elle le processus d'échange d'ions dans les zéolithes ? Optimisez les performances de votre catalyseur

- Quel est le rôle d'un four à moufle dans le traitement des modèles MSN ? Débloquez la silice mésoporeuse haute performance

- Quel est le rôle technique d'un four à moufle dans la préparation de cendres de boues de teinture ? Optimiser l'activation pouzzolanique

- Pourquoi un four à moufle haute température est-il nécessaire pour la fabrication de SiNW ? Optimiser les processus de décollement en phase solide

- Comment fabrique-t-on les fours à moufle ? Découvrez l'ingénierie de précision pour votre laboratoire

- Pourquoi un four à résistance de laboratoire ou un four à moufle est-il nécessaire pour la synthèse de la structure spinelle MgCo2O4 ?

- Quelle est la fonction d'un four à résistance de laboratoire de type boîte ? Optimiser la durabilité des revêtements d'alliages à haute entropie

- Quelles sont les caractéristiques qui aident les fours à moufle à maintenir des températures uniformes ? Éléments de conception clés pour une distribution précise de la chaleur