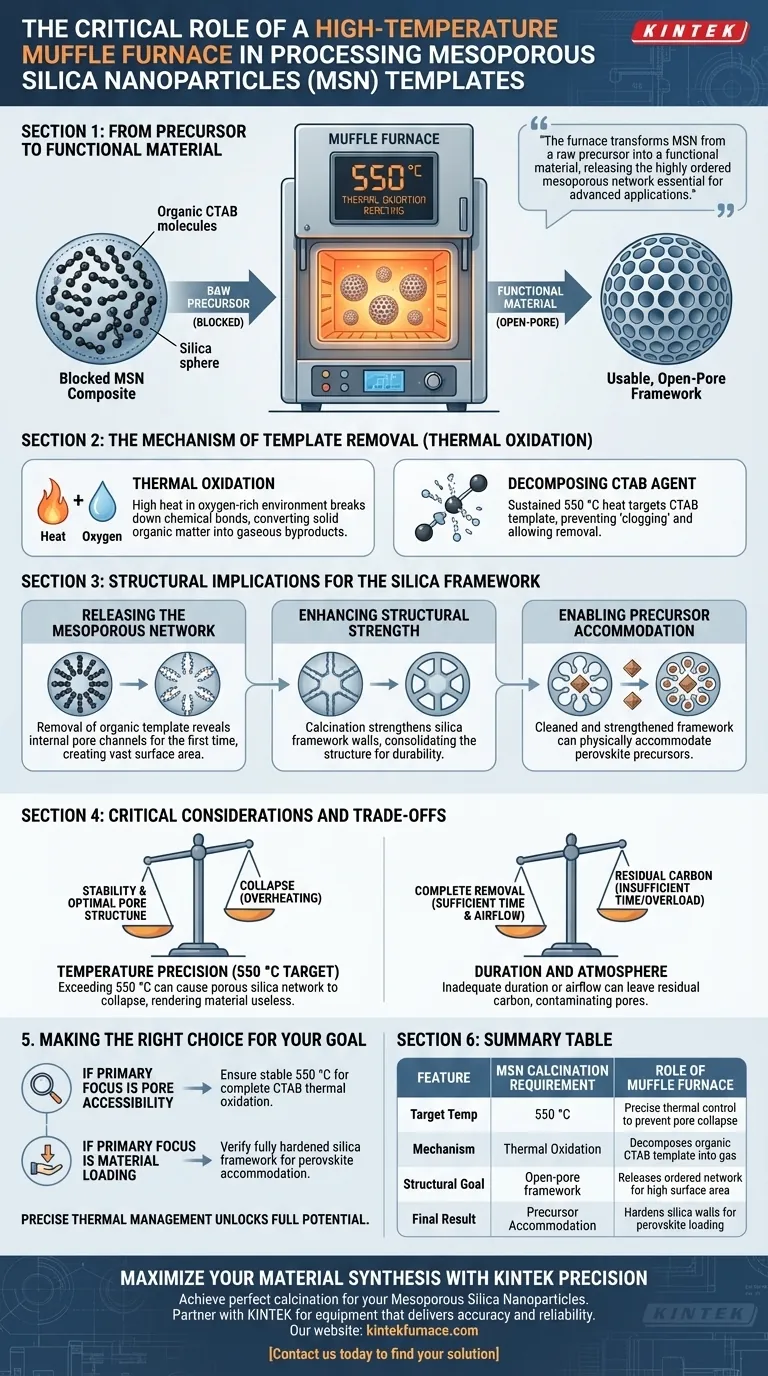

Le four à moufle à haute température sert d'outil définitif pour activer les nanoparticules de silice mésoporeuse (MSN) par calcination. Sa fonction principale est d'exécuter une réaction d'oxydation thermique à 550 °C, qui décompose complètement l'agent de modèle organique (CTAB) piégé dans le matériau. Ce processus est la seule étape qui transforme la silice d'un composite bloqué en un cadre poreux ouvert et utilisable.

Le four à moufle transforme les MSN d'un précurseur brut en un matériau fonctionnel. En utilisant une oxydation thermique précise pour éliminer les blocages organiques, il libère le réseau mésoporeux hautement ordonné, essentiel pour les applications chimiques avancées.

Le mécanisme d'élimination du modèle

La fonction principale du four à moufle dans ce contexte est d'agir comme un réacteur contrôlé pour la décomposition. Il ne fait pas simplement sécher l'échantillon ; il le modifie chimiquement par la chaleur.

Oxydation thermique

Le four facilite l'oxydation thermique, un processus où une chaleur élevée dans un environnement riche en oxygène décompose les liaisons chimiques.

Cette réaction est essentielle pour convertir la matière organique solide en sous-produits gazeux qui peuvent s'échapper de la matrice de silice.

Décomposition de l'agent CTAB

La cible spécifique de ce traitement thermique est le CTAB (bromure de cétyltriméthylammonium), l'agent de modèle organique utilisé pour façonner les nanoparticules pendant la synthèse.

Sans la chaleur soutenue de 550 °C du four, le CTAB resterait à l'intérieur des particules, "bouchant" efficacement le système.

Implications structurelles pour le cadre de silice

Au-delà du nettoyage du matériau, le traitement à haute température modifie physiquement l'architecture de la silice pour garantir qu'elle est suffisamment robuste pour être utilisée.

Libération du réseau mésoporeux

L'élimination du modèle organique révèle pour la première fois les canaux poreux internes.

Cette étape "libère" le réseau hautement ordonné, créant la vaste surface qui définit l'utilité de la silice mésoporeuse.

Amélioration de la résistance structurelle

La calcination renforce les parois du cadre de silice.

En consolidant la structure de silice, le four garantit que les nanoparticules ont la résistance structurelle nécessaire pour résister aux étapes de traitement ultérieures.

Permettre l'hébergement des précurseurs

Un cadre nettoyé et renforcé est une condition préalable aux applications en aval.

Plus précisément, ce processus prépare les MSN à accueillir physiquement les précurseurs de pérovskite, ce qui serait impossible si les pores étaient encore bloqués par le modèle organique.

Considérations critiques et compromis

Bien que le four à moufle soit essentiel, le processus nécessite une stricte adhésion aux paramètres pour éviter d'endommager la délicate nanostructure.

Précision de la température par rapport à l'effondrement structurel

La température cible de 550 °C est spécifique à la stabilité de ce matériau.

Dépasser cette température peut entraîner l'effondrement du réseau de silice poreuse, réduisant la surface et rendant le matériau inutile.

Durée et atmosphère

Le processus d'oxydation dépend d'un flux d'air et d'une durée suffisants.

Si le four est surchargé ou si la durée est trop courte, du carbone résiduel du CTAB peut rester, contaminant les pores et interférant avec le chargement chimique futur.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre traitement MSN, vous devez vous concentrer sur le résultat spécifique de la phase de calcination.

- Si votre objectif principal est l'accessibilité des pores : Assurez-vous que le four maintient une température stable de 550 °C pour garantir l'oxydation thermique complète et l'élimination du modèle CTAB.

- Si votre objectif principal est le chargement de matériaux : Vérifiez que le cycle de calcination a complètement durci le cadre de silice afin qu'il puisse accueillir avec succès les précurseurs de pérovskite sans se dégrader.

Une gestion thermique précise est la clé pour libérer tout le potentiel des matériaux mésoporeux.

Tableau récapitulatif :

| Caractéristique | Exigence de calcination des MSN | Rôle du four à moufle |

|---|---|---|

| Température cible | 550 °C | Contrôle thermique précis pour éviter l'effondrement des pores |

| Mécanisme | Oxydation thermique | Décompose le modèle organique CTAB en gaz |

| Objectif structurel | Cadre à pores ouverts | Libère le réseau ordonné pour une grande surface |

| Résultat final | Hébergement des précurseurs | Durcit les parois de silice pour le chargement de pérovskite |

Maximisez votre synthèse de matériaux avec la précision KINTEK

Prêt à obtenir une calcination parfaite pour vos nanoparticules de silice mésoporeuse ? Contactez-nous dès aujourd'hui pour trouver votre solution.

Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance, tous entièrement personnalisables pour répondre aux besoins uniques de traitement à haute température de votre laboratoire. Nos fours garantissent l'oxydation thermique précise et l'intégrité structurelle requises pour transformer les précurseurs bruts en matériaux fonctionnels avancés. Associez-vous à KINTEK pour un équipement qui offre la précision et la fiabilité dont votre recherche a besoin.

Guide Visuel

Références

- Jiaze Wu, Kai Huang. Generative Synthesis of Highly Stable Perovskite Nanocrystals via Mesoporous Silica for Full‐Spectrum White LED. DOI: 10.1002/smll.202507240

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels types de pièces sont adaptés aux fours de résistance à haute température de type boîte ? Des solutions polyvalentes pour les métaux, les céramiques et plus encore

- Pourquoi est-il important de vérifier l'alimentation électrique d'un four à moufle ? Assurer la sécurité et des résultats précis

- Quel est le but principal de l'utilisation d'un four à moufle pour la synthèse de Bi5O7NO3 ? Phase maîtresse et transformation thermique

- Quelles sont les principales applications d'un four à moufle ? Libérez le chauffage de précision pour les transformations de matériaux

- Quelle fonction un four à moufle haute température remplit-il dans la préparation de matériaux de détection de gaz LaFeO3 dopé au Ni ?

- Comment se comparent les coûts des fours à moufle industriels et des étuves de séchage ? Comprendre l'écart de prix et choisir judicieusement

- Quel rôle joue un four à moufle de laboratoire à haute température dans le frittage de la zircone ? La base scientifique essentielle

- Pourquoi la température de fonctionnement est-elle un facteur crucial dans le choix d'un four à moufle ? Assurez la précision et la longévité de votre laboratoire