Fondamentalement, un four à moufle est fabriqué en construisant une boîte hautement isolée, en installant des éléments chauffants spécialisés autour d'une chambre centrale isolée (la « moufle »), et en intégrant un système de contrôle numérique sophistiqué. Le processus relève moins de la production de masse que de l'assemblage et de l'intégration minutieux de composants haute performance conçus pour générer et contenir une chaleur extrême avec précision.

La qualité d'un four à moufle n'est pas déterminée par une seule technique de fabrication, mais par la sélection stratégique de ses composants essentiels. L'ensemble du processus est conçu pour atteindre trois objectifs critiques : un contrôle précis de la température, une distribution uniforme de la chaleur et une isolation complète de l'échantillon contre la contamination.

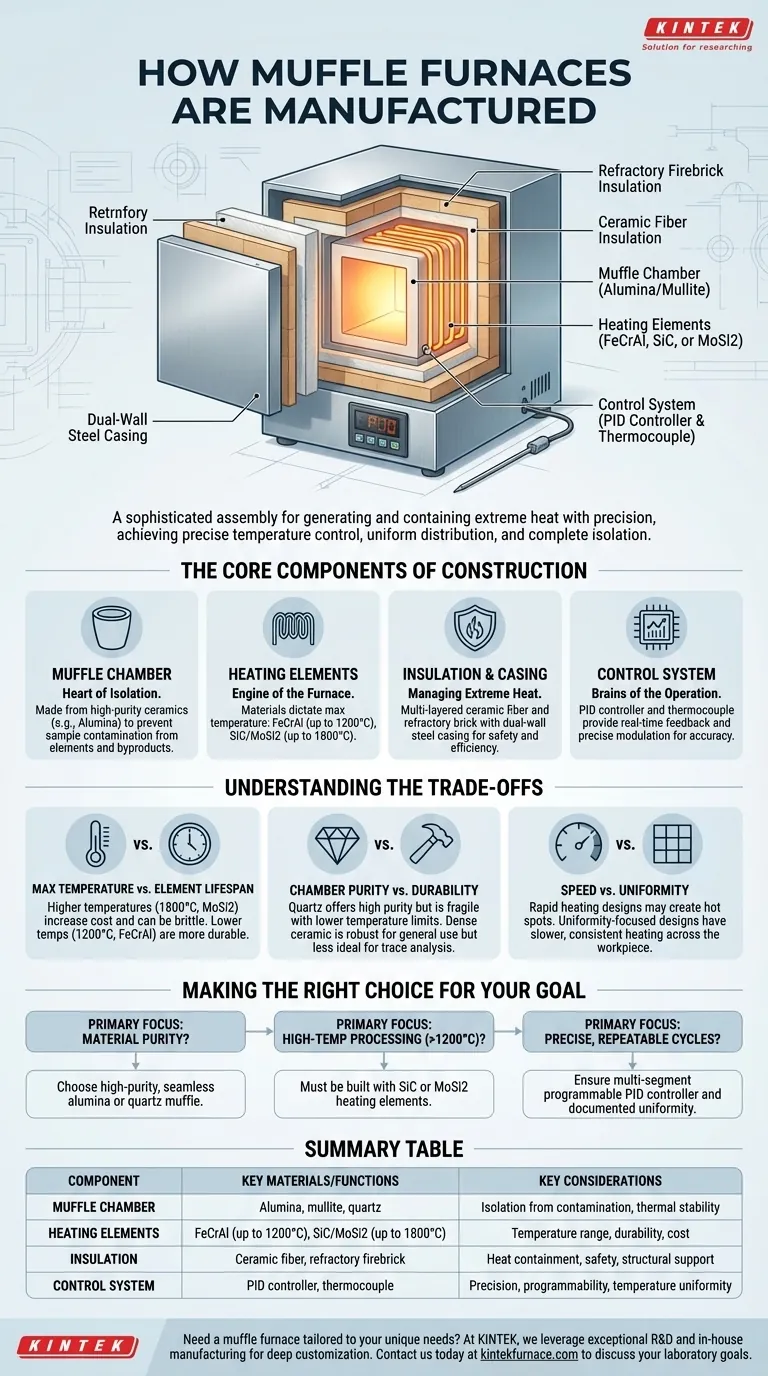

Les Composants Essentiels de la Construction

La fabrication d'un four à moufle est un processus d'assemblage de systèmes distincts et haute performance. Chaque composant est choisi et intégré pour résoudre un défi thermique ou atmosphérique spécifique.

La Chambre à Moufle : Le Cœur de l'Isolation

Le terme « moufle » fait référence à la chambre intérieure qui isole le matériau traité des éléments chauffants et de leurs sous-produits. C'est la clé pour prévenir la contamination.

Cette chambre est généralement fabriquée à partir de céramiques de haute pureté résistantes à la chaleur, telles que l'alumine ou la mullite. Ces matériaux sont choisis pour leur excellente stabilité thermique et leur inertie chimique, garantissant qu'ils ne réagissent pas avec l'échantillon, même à des températures élevées.

Éléments Chauffants : Le Moteur du Four

La chaleur elle-même est générée par des éléments chauffants électriques robustes. Le choix du matériau de l'élément est une décision de fabrication critique qui détermine la température maximale du four.

Pour les températures allant jusqu'à environ 1200°C, les fabricants utilisent des alliages comme le fer-chrome-aluminium (FeCrAl). Pour les températures plus élevées (jusqu'à 1800°C), des matériaux plus avancés comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) sont nécessaires. Ces éléments sont stratégiquement placés autour de l'extérieur de la moufle pour fournir une chaleur rayonnante uniforme.

Isolation et Boîtier : Gérer la Chaleur Extrême

Contenir des températures pouvant dépasser 1500°C nécessite une stratégie d'isolation multicouche. La première couche est généralement composée de fibre céramique légère, qui offre une excellente résistance thermique.

Ceci est souvent soutenu par des couches de briques réfractaires dures pour le support structurel et une isolation supplémentaire. L'ensemble de l'assemblage est logé dans un boîtier en acier robuste à double paroi qui permet la circulation de l'air pour maintenir la surface extérieure froide au toucher.

Système de Contrôle : Le Cerveau de l'Opération

Un four à moufle moderne se définit par sa précision. Ceci est réalisé en intégrant un thermocouple avec un contrôleur numérique PID (Proportionnel-Intégral-Dérivé).

Le thermocouple, un capteur de température placé à l'intérieur de la chambre, fournit une rétroaction en temps réel. Le contrôleur PID module ensuite précisément la puissance envoyée aux éléments chauffants pour suivre un profil prédéfini de chauffage, de maintien à température et de refroidissement avec une précision exceptionnelle.

Comprendre les Compromis

Les choix de fabrication ont un impact direct sur la performance et le coût du four. Comprendre ces compromis est essentiel pour sélectionner l'instrument adéquat.

Température Maximale vs. Durée de Vie de l'Élément

Les fours capables d'atteindre 1800°C nécessitent des éléments MoSi2 coûteux, qui peuvent être cassants et se dégrader dans certaines conditions atmosphériques. Un four standard de 1200°C utilise des éléments FeCrAl beaucoup plus durables et rentables. Le coût de fabrication augmente de façon exponentielle avec la température de fonctionnement maximale.

Pureté de la Chambre vs. Durabilité

Alors qu'une moufle en quartz offre la plus haute pureté pour les travaux d'analyse sensibles, elle est fragile et possède une limite de température inférieure. Une chambre en céramique d'alumine dense et résistante est plus robuste et adaptée aux applications générales comme l'incinération ou le traitement thermique des métaux, mais peut ne pas être idéale pour l'analyse des traces d'éléments.

Vitesse vs. Uniformité

Une conception qui privilégie un chauffage rapide peut avoir des éléments placés très près de la chambre, créant potentiellement des points chauds. Un fabricant axé sur l'uniformité veillera à ce qu'il y ait suffisamment d'espace pour que la chaleur rayonne et se distribue uniformément, ce qui se traduit par un chauffage plus lent mais plus constant sur l'ensemble de la pièce à usiner.

Faire le Bon Choix pour Votre Objectif

Le four « optimal » fabriqué est celui construit pour votre application spécifique. Lors de l'évaluation d'un instrument, considérez les composants avec lesquels il a été construit.

- Si votre objectif principal est la pureté du matériau : Choisissez un four fabriqué avec une moufle en alumine ou en quartz de haute pureté et sans couture pour éviter la contamination de l'échantillon par des fibres isolantes ou des sous-produits des éléments.

- Si votre objectif principal est le traitement à haute température (>1200°C) : Votre four doit être construit avec des éléments chauffants en carbure de silicium (SiC) ou en disiliciure de molybdène (MoSi2) conçus pour des charges thermiques extrêmes.

- Si votre objectif principal est des cycles précis et reproductibles : Assurez-vous que le four est fabriqué avec un contrôleur PID programmable multi-segments et inclut la documentation de ses tests d'uniformité de température.

Comprendre ces principes de fabrication vous permet de sélectionner un outil qui n'est pas seulement un four, mais un instrument de précision conçu pour votre application spécifique.

Tableau Récapitulatif :

| Composant | Matériaux/Fonctions Clés | Considérations Clés |

|---|---|---|

| Chambre à Moufle | Alumine, mullite, quartz | Isolation contre la contamination, stabilité thermique |

| Éléments Chauffants | FeCrAl (jusqu'à 1200°C), SiC/MoSi2 (jusqu'à 1800°C) | Plage de température, durabilité, coût |

| Isolation | Fibre céramique, brique réfractaire | Confinement de la chaleur, sécurité, support structurel |

| Système de Contrôle | Contrôleur PID, thermocouple | Précision, capacité de programmation, uniformité de la température |

Besoin d'un four à moufle adapté à vos besoins uniques ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos exigences expérimentales, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO