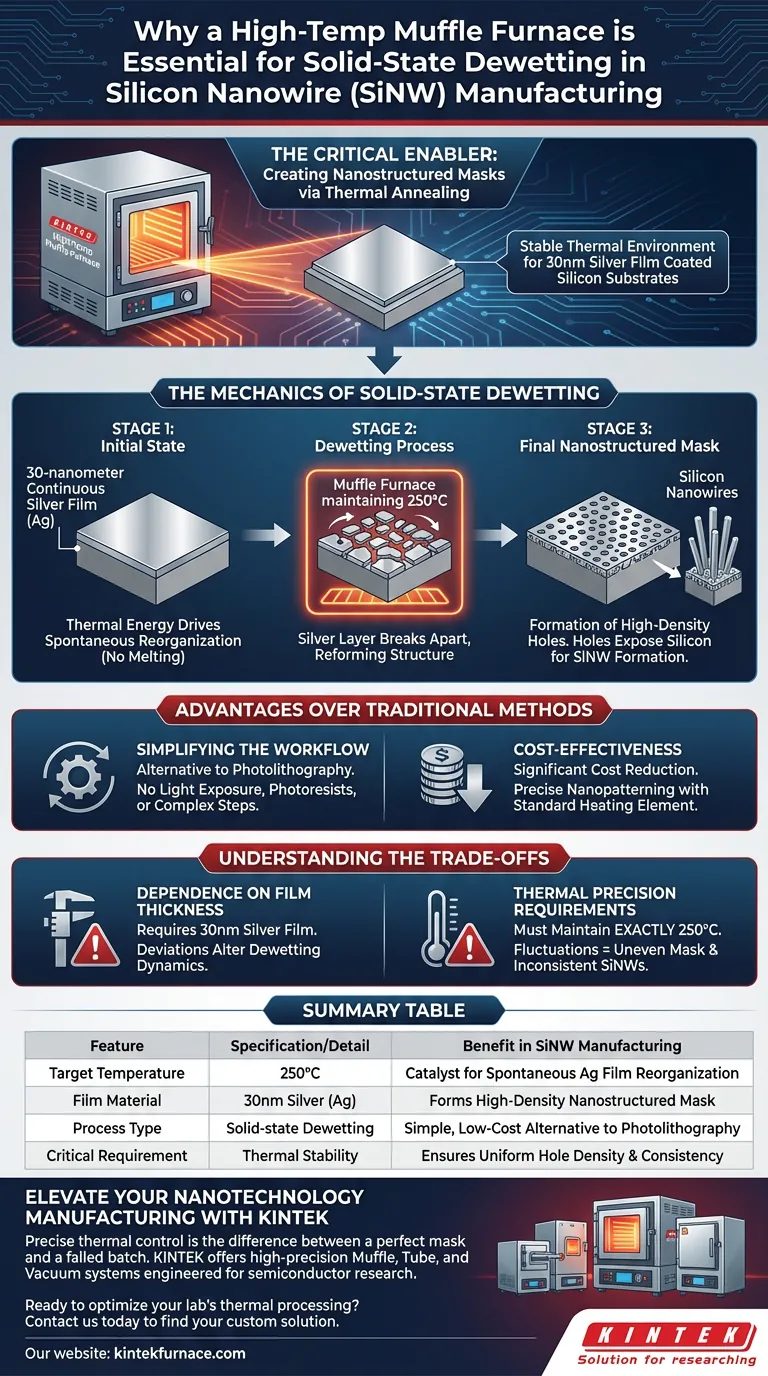

Un four à moufle haute température est l'élément essentiel pour créer des masques nanostructurés par recuit thermique. Il fournit l'environnement thermique stable nécessaire pour chauffer des substrats de silicium revêtus d'un film d'argent de 30 nanomètres. Cette application spécifique de chaleur déclenche le phénomène physique connu sous le nom de décollement en phase solide, qui est essentiel pour définir la structure des nanofils de silicium.

Le four à moufle maintient une température précise de 250°C pour transformer un film d'argent continu en un masque nanostructuré avec des trous de haute densité. Ce processus remplace efficacement la photolithographie complexe, offrant une voie plus simple et plus rentable pour la nano-structuration de haute précision.

La mécanique du décollement en phase solide

Transformation du film d'argent

Le processus commence par un substrat de silicium revêtu d'un film d'argent continu de 30 nanomètres.

À l'intérieur du four, l'argent n'est pas fondu mais recuit. Cette énergie thermique amène le film mince à évoluer spontanément et à réorganiser sa structure.

Création du masque nanostructuré

Au fur et à mesure que le processus de décollement se produit, la couche d'argent continue se brise.

Elle se reforme en un masque caractérisé par des trous de haute densité. Ces trous exposent le silicium sous-jacent selon un motif spécifique, qui définit où les nanofils de silicium seront éventuellement formés.

Le rôle de la stabilité de la température

Le four à moufle est spécifiquement requis pour maintenir un environnement contrôlé de 250°C.

Cette température constante est le catalyseur qui entraîne le processus de décollement. Sans ce contrôle thermique précis, le film d'argent n'évoluerait pas vers la structure de masque nécessaire.

Avantages par rapport aux méthodes traditionnelles

Simplification du flux de travail

La fabrication standard de semi-conducteurs repose souvent sur la photolithographie pour créer des motifs.

Le décollement en phase solide dans un four à moufle sert d'alternative simple à cette approche traditionnelle. Il obtient des résultats de structuration similaires sans nécessiter d'exposition à la lumière, de photoresists ou d'étapes de développement complexes.

Rentabilité

En éliminant le besoin d'équipement de photolithographie, cette méthode réduit considérablement les coûts de fabrication.

Elle permet une nano-structuration précise en utilisant uniquement un film d'argent mince et un élément chauffant standard.

Comprendre les compromis

Dépendance à l'épaisseur du film

Le processus décrit repose spécifiquement sur un film d'argent de 30 nanomètres.

S'écarter de cette épaisseur spécifique peut modifier la dynamique du décollement. Si le film est trop épais ou trop fin, il peut ne pas former les trous de haute densité requis pour un masquage efficace.

Exigences de précision thermique

Bien que la méthode soit simple, elle est très sensible à la précision de la température.

Le four doit maintenir exactement 250°C. Les fluctuations de température pourraient entraîner un masque irrégulier, conduisant à des structures de nanofils de silicium incohérentes.

Faire le bon choix pour votre projet

Lors de l'intégration d'un four à moufle pour le décollement en phase solide, tenez compte de vos objectifs de fabrication spécifiques :

- Si votre objectif principal est la réduction des coûts : Utilisez cette méthode pour éliminer les frais généraux élevés et la complexité associés aux étapes traditionnelles de photolithographie.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que votre four à moufle est calibré pour maintenir un environnement strict de 250°C afin de garantir une formation uniforme du masque.

Cette approche transforme un processus de chauffage standard en un outil puissant et peu coûteux pour la nanotechnologie de précision.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Avantage dans la fabrication de SiNW |

|---|---|---|

| Température cible | 250°C | Catalyseur de la réorganisation spontanée du film d'argent |

| Matériau du film | Argent (Ag) de 30 nm | Forme le masque nanostructuré de haute densité |

| Type de processus | Décollement en phase solide | Alternative simple et peu coûteuse à la photolithographie |

| Exigence critique | Stabilité thermique | Assure une densité de trous uniforme et une cohérence du masque |

Élevez votre fabrication de nanotechnologie avec KINTEK

Un contrôle thermique précis fait la différence entre un masque nanostructuré parfait et un lot échoué. Chez KINTEK, nous comprenons les exigences rigoureuses du décollement en phase solide et de la production de nanofils de silicium (SiNW).

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes à moufle, à tube et sous vide de haute précision, spécialement conçus pour la recherche en semi-conducteurs et la nanostructuration. Que vous ayez besoin d'un four de paillasse standard ou d'un système haute température entièrement personnalisable, adapté à votre épaisseur de film et à vos paramètres de recuit uniques, KINTEK offre la fiabilité dont vous avez besoin pour réduire les coûts et améliorer la cohérence des processus.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Te‐Hua Fang, Zhi‐Jun Zhao. Pd-Decorated SnO2 Nanofilm Integrated on Silicon Nanowires for Enhanced Hydrogen Sensing. DOI: 10.3390/s25030655

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four à haute température à 900°C pour les coquilles d'œufs ? Maîtriser la calcination pour la production de CaO

- Quel rôle joue un four à moufle haute température dans la préparation de l'argile activée par acide ? Mécanismes thermiques clés

- Pourquoi un four à moufle de type boîte est-il utilisé pour le pré-frittage des granulés verts de résidus de bauxite à 1150°C ?

- Quelle fonction un four à moufle haute température remplit-il dans la préparation de matériaux de détection de gaz LaFeO3 dopé au Ni ?

- Pourquoi un four à moufle est-il requis pour les composites SnO2/ZnO ? Obtenir une calcination de haute pureté

- Quelle est la différence entre un four à moufle et un four à lit fluidisé externe chauffé au gaz ? Choisissez le bon four haute température pour votre laboratoire

- Pourquoi les fours à moufle sont-ils particulièrement adaptés aux processus de calcination (incinération) ? Obtenez une analyse d'échantillons sans contaminants

- Pourquoi la taille du four est-elle importante lors de la sélection d'un four à moufle ? Assurer un chauffage précis et une efficacité