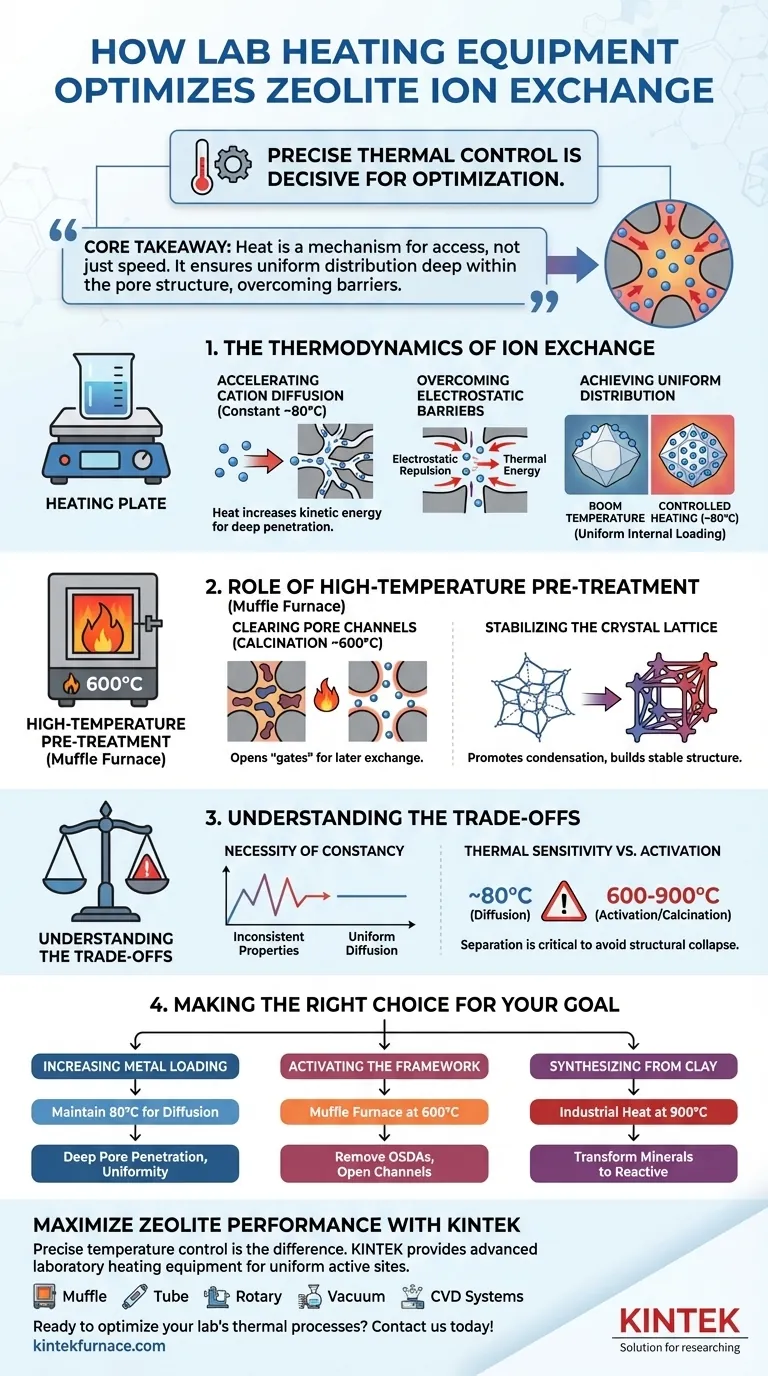

Le contrôle thermique précis à l'aide d'équipements de chauffage de laboratoire est le facteur décisif pour optimiser le processus d'échange d'ions pour les zéolithes.

En maintenant une température constante, généralement autour de 80 °C, cet équipement fournit l'environnement thermodynamique nécessaire pour accélérer la diffusion des cations métalliques (tels que le cobalt ou le cuivre) dans la structure de la zéolithe. Cette énergie thermique permet aux ions de pénétrer profondément dans les micropores qu'ils ne pourraient pas atteindre à température ambiante.

Point clé à retenir

La chaleur n'est pas simplement un catalyseur de vitesse ; c'est un mécanisme d'accès. En surmontant la répulsion électrostatique et en augmentant l'énergie cinétique, le chauffage contrôlé assure une distribution uniforme des ions métalliques dans toute la structure poreuse interne, plutôt qu'un simple regroupement en surface.

La thermodynamique de l'échange d'ions

Pour comprendre pourquoi les équipements de chauffage sont essentiels, il faut aller au-delà de la chimie simple et considérer les barrières physiques au sein du réseau zéolithique.

Accélérer la diffusion des cations

Les zéolithes possèdent des structures microporeuses complexes et profondes. Sans énergie thermique suffisante, les cations métalliques ont souvent du mal à naviguer dans ces canaux étroits.

Le chauffage de la solution d'échange augmente l'énergie cinétique de ces ions, accélérant considérablement leur taux de diffusion. Cela garantit que les ions peuvent parcourir toute la profondeur des canaux poreux.

Surmonter les barrières électrostatiques

Les ions qui tentent d'entrer dans le réseau zéolithique rencontrent souvent une résistance. C'est ce qu'on appelle la répulsion électrostatique.

L'environnement thermodynamique fourni par une source de chaleur constante à 80 °C aide les ions à surmonter cette répulsion. Cela permet un échange réussi même dans les zones chimiquement résistantes du réseau.

Obtenir une distribution uniforme

Les processus à température ambiante entraînent souvent un "chargement de surface", où les ions s'accumulent sur les bords extérieurs du cristal mais laissent le centre vide.

Le chauffage contrôlé assure une distribution uniforme des sites actifs dans tout le volume du cristal. Il en résulte un chargement métallique global nettement plus élevé et un catalyseur final plus efficace.

Le rôle du prétraitement à haute température

Bien que l'échange d'ions lui-même se produise souvent à des températures modérées (80 °C), le four à moufle joue un rôle essentiel dans les étapes qui précèdent immédiatement l'échange pour rendre le processus possible.

Nettoyer les canaux poreux (Calcination)

Avant que l'échange d'ions ne puisse se produire, les pores de la zéolithe doivent être accessibles. Les zéolithes nouvellement synthétisées contiennent souvent des agents organiques directeurs de structure (OSDA) qui bloquent ces voies.

Un four à moufle fournit une calcination à haute température (généralement 600 °C) pour décomposer et éliminer ces matières organiques. Cela "ouvre les portes" efficacement, libérant des canaux poreux de très grande taille (tels que des canaux à 28 anneaux) pour accepter les ions plus tard.

Stabiliser le réseau cristallin

Le four à moufle ne fait pas que nettoyer ; il stabilise.

Grâce à un contrôle précis de la température programmée, le four crée un environnement oxydant qui favorise la condensation des groupes hydroxyle résiduels. Il en résulte un réseau cristallin stable à quatre connexions qui peut résister aux rigueurs du processus d'échange d'ions ultérieur.

Comprendre les compromis

Bien que la chaleur soit bénéfique, elle nécessite une gestion rigoureuse pour éviter les résultats négatifs.

La nécessité de la constance

La référence principale souligne la nécessité d'une température *constante*. Les fluctuations de chaleur peuvent entraîner des taux de diffusion inégaux, résultant en un lot de zéolithes aux propriétés catalytiques incohérentes.

Sensibilité thermique vs activation

Il existe une différence distincte entre les 80 °C utilisés pour l'échange et les 600 à 900 °C utilisés pour la calcination ou l'activation des argiles.

Appliquer une chaleur de niveau calcination (900 °C) à un processus d'échange d'ions en solution évaporerait la solution et pourrait effondrer la structure zéolithique. Vous devez strictement séparer l'activation thermique (prétraitement) de la diffusion thermique (échange).

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse de zéolithe, appliquez la stratégie thermique appropriée à l'étape de développement spécifique.

- Si votre objectif principal est d'augmenter le chargement métallique : maintenez la solution d'échange d'ions à une température constante de 80 °C pour entraîner les cations dans les micropores profonds et surmonter la répulsion électrostatique.

- Si votre objectif principal est d'activer le réseau : utilisez un four à moufle à 600 °C pour éliminer les blocages organiques (OSDA) et ouvrir les canaux poreux avant l'échange.

- Si votre objectif principal est la synthèse à partir d'argile : employez un traitement thermique industriel à 900 °C pour transformer les phases minérales stables en composants réactifs.

L'énergie thermique contrôlée transforme la zéolithe d'un filtre passif en un catalyseur hautement actif et uniformément chargé.

Tableau récapitulatif :

| Étape du processus | Température typique | Objectif clé | Rôle de l'équipement de chauffage |

|---|---|---|---|

| Prétraitement | 600°C - 900°C | Calcination et Activation | Élimine les gabarits organiques (OSDA) et ouvre les canaux poreux. |

| Échange d'ions | ~80°C | Diffusion des cations | Surmonte la répulsion électrostatique pour un chargement interne uniforme. |

| Stabilisation | Haute température | Condensation du réseau | Crée un réseau cristallin stable pour résister aux processus chimiques. |

| Post-traitement | Variable | Séchage et Calcination finale | Stabilise les sites actifs et prépare le catalyseur final à l'utilisation. |

Maximisez les performances de votre zéolithe avec KINTEK

Le contrôle précis de la température fait la différence entre le chargement de surface et l'échange d'ions en profondeur. Chez KINTEK, nous fournissons l'équipement de chauffage de laboratoire avancé nécessaire pour obtenir des sites actifs uniformes et des réseaux cristallins stables.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous personnalisables pour vos besoins uniques en matière de synthèse de zéolithes et de science des matériaux. Assurez-vous que votre recherche donne des résultats cohérents et de haute qualité grâce à nos solutions thermiques leaders de l'industrie.

Prêt à optimiser les processus thermiques de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Konstantin Khivantsev, János Szanyi. Increasing Al-Pair Abundance in SSZ-13 Zeolite via Zeolite Synthesis in the Presence of Alkaline Earth Metal Hydroxide Produces Hydrothermally Stable Co-, Cu- and Pd-SSZ-13 Materials. DOI: 10.3390/catal14010056

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel rôle les fours à moufle jouent-ils dans la recherche et le développement pharmaceutiques ? Essentiels pour le contrôle qualité et l'innovation

- Quels sont les processus courants qui utilisent les fours à moufle ? Atteindre des applications de haute température pures et contrôlées

- Quels sont les inconvénients du four à moufle ? Comprendre les compromis du chauffage indirect

- Quelles sont les caractéristiques qui garantissent une montée en température rapide et une température uniforme dans le four à moufle ?Optimisez les performances de votre laboratoire

- Quel support essentiel un four à moufle industriel apporte-t-il à l'évolution diélectrique des minéraux ? Aperçus en temps réel

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température, pur

- Comment un four à résistance de type boîte à haute température est-il utilisé dans le processus d'auto-inflammation ? Améliorer les performances du catalyseur

- Quelle est la fonction d'un four à moufle de laboratoire à haute température dans la synthèse de phosphore au niobate ?