Un four à résistance de laboratoire de type boîte sert d'instrument de précision pour la récupération thermique des revêtements d'alliages à haute entropie (HEA). Il crée un environnement stable à haute température – maintenant généralement les échantillons à des températures constantes telles que 300°C – pour induire des changements microstructuraux spécifiques. Ce processus est essentiel pour libérer les contraintes internes et affiner la structure granulaire du matériau afin de maximiser la durabilité.

Le rôle principal de ce four est de soumettre les revêtements HEA à une récupération thermique contrôlée, transformant les structures de dislocation internes en grains fins. Ce processus soulage les contraintes résiduelles et augmente à la fois la ténacité et la résistance, résultant en une résistance à l'usure supérieure.

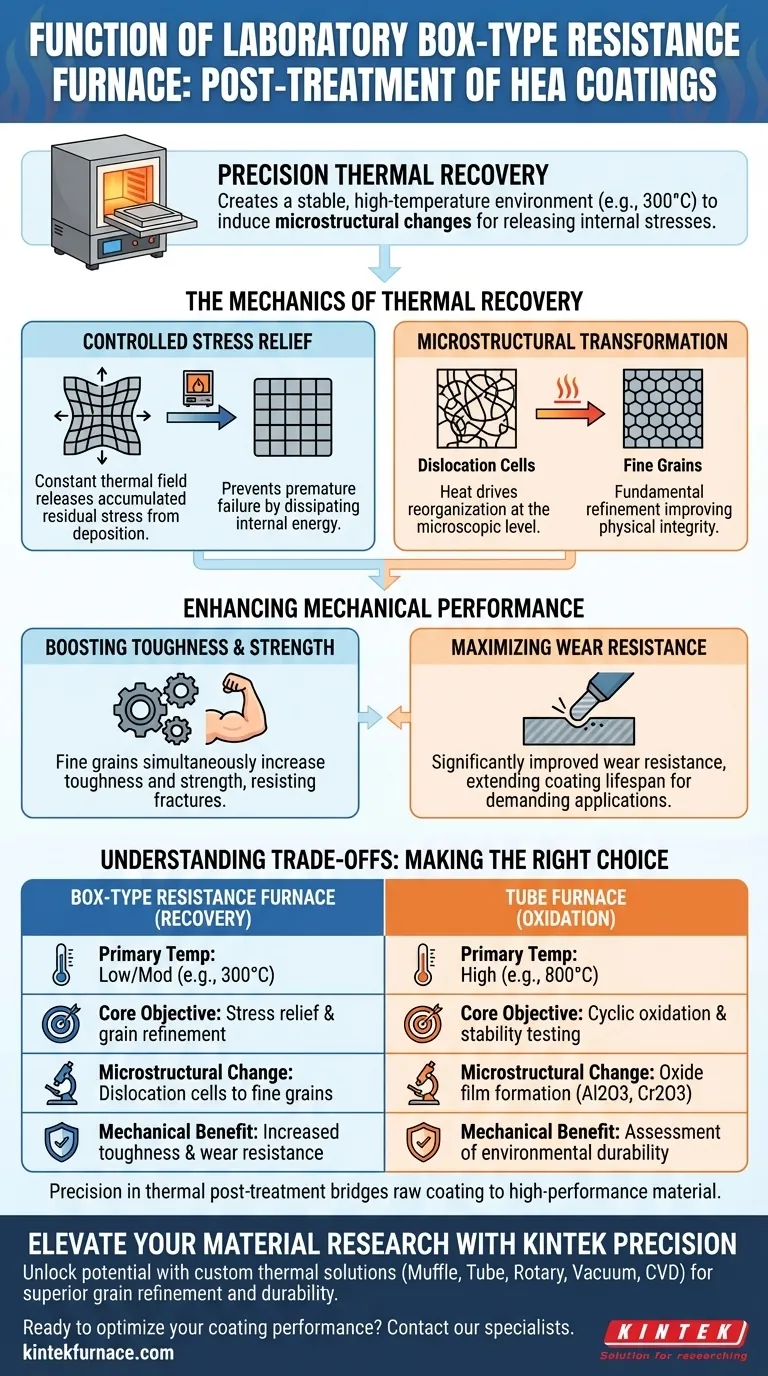

La mécanique de la récupération thermique

Relaxation contrôlée des contraintes

Les revêtements d'alliages à haute entropie accumulent souvent des contraintes résiduelles importantes pendant le processus de dépôt.

Le four à résistance de type boîte fournit un champ thermique constant nécessaire pour libérer ces contraintes.

En maintenant le matériau à une température spécifique (par exemple, 300°C) pendant une durée déterminée, l'énergie interne est dissipée de manière contrôlée, empêchant une défaillance prématurée.

Transformation microstructurale

Le processus de traitement thermique entraîne une transformation critique au niveau microscopique.

Dans ces conditions thermiques, les cellules de dislocation à l'intérieur du matériau se réorganisent.

Ces structures se transforment en grains fins, un raffinement fondamental pour améliorer l'intégrité physique du matériau.

Amélioration des performances mécaniques

Augmentation de la ténacité et de la résistance

Les changements microstructuraux induits par le four sont directement responsables de l'amélioration des propriétés mécaniques.

La formation de grains fins entraîne une augmentation simultanée de la ténacité et de la résistance.

Cette double amélioration garantit que le revêtement peut supporter des charges mécaniques sans se fracturer.

Maximisation de la résistance à l'usure

L'objectif opérationnel ultime de l'utilisation de ce four est de prolonger la durée de vie du revêtement.

Un revêtement qui a subi ce traitement de récupération présente une résistance à l'usure considérablement améliorée.

Cela rend le matériau beaucoup plus adapté aux applications industrielles exigeantes où la dégradation de surface est une préoccupation majeure.

Comprendre les compromis

Spécificité de l'équipement

Il est crucial de distinguer le four de type boîte des autres équipements de chauffage de laboratoire.

Bien qu'un four boîte soit idéal pour le traitement de récupération et la relaxation des contraintes, il est distinct d'un four tubulaire à haute température.

Les fours tubulaires sont généralement utilisés pour simuler des conditions de service extrêmes, telles que des expériences d'oxydation cyclique à 800°C pour étudier la formation de films d'oxyde (par exemple, Al2O3 et Cr2O3), plutôt que la récupération microstructurale.

Précision du processus

Les avantages du traitement de récupération dépendent fortement d'un contrôle précis de la température.

Si la température est trop basse, la transformation des cellules de dislocation peut ne pas se produire.

Inversement, des températures excessives, généralement réservées aux tests d'oxydation, pourraient modifier involontairement la cinétique d'oxydation du revêtement plutôt qu'optimiser sa structure granulaire.

Faire le bon choix pour votre objectif

Pour maximiser les performances des revêtements d'alliages à haute entropie, sélectionnez votre processus thermique en fonction de la propriété spécifique que vous souhaitez évaluer ou améliorer.

- Si votre objectif principal est la durabilité mécanique : Utilisez le four à résistance de type boîte pour le traitement de récupération (environ 300°C) afin d'affiner les grains et d'augmenter la résistance à l'usure.

- Si votre objectif principal est la stabilité environnementale : Utilisez un four tubulaire à haute température (environ 800°C) pour simuler les conditions de service et évaluer le potentiel antioxydant.

La précision du post-traitement thermique est le pont entre un revêtement brut et un matériau d'ingénierie haute performance.

Tableau récapitulatif :

| Caractéristique du processus | Four à résistance de type boîte (Récupération) | Four tubulaire (Oxydation) |

|---|---|---|

| Température principale | Basse à modérée (par exemple, 300°C) | Élevée (par exemple, 800°C) |

| Objectif principal | Relaxation des contraintes et affinement des grains | Tests d'oxydation cyclique et de stabilité |

| Changement microstructural | Cellules de dislocation vers grains fins | Formation de films d'oxyde (Al2O3, Cr2O3) |

| Bénéfice mécanique | Augmentation de la ténacité et de la résistance à l'usure | Évaluation de la durabilité environnementale |

Élevez votre recherche de matériaux avec la précision KINTEK

Libérez tout le potentiel de vos revêtements d'alliages à haute entropie avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de laboratoire. Que vous ayez besoin d'une récupération thermique précise dans un four boîte ou d'une simulation d'environnement extrême dans un four tubulaire, notre équipement offre la précision et l'uniformité essentielles à un affinement des grains et une durabilité mécanique supérieurs.

Prêt à optimiser les performances de votre revêtement ? Contactez nos spécialistes de laboratoire dès aujourd'hui pour trouver le four idéal pour vos besoins de recherche uniques.

Guide Visuel

Références

- Chong Zhang, Hongyuan Liu. Effect of Recovery Treatment on the Microstructure and Tribological Properties of Ultrasonic Impacted Al2FeCoNiCrW0.5 High-Entropy Alloy Coatings. DOI: 10.3390/coatings15010083

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment le programme de chauffage en deux étapes d'un four à moufle influence-t-il la qualité de la cendre de balle de riz ? Optimisez votre silice

- Quelle est la plage de températures de fonctionnement d'un four à moufle ? Trouvez l'équipement idéal pour les besoins de votre laboratoire

- Quel rôle joue un four de laboratoire à moufle dans l'étape de grillage par fluoration de la récupération des déchets NdFeB ?

- Quelles sont les principales leçons de sécurité à retenir pour l'utilisation d'un four de paillasse ? Assurez un fonctionnement sûr dans votre laboratoire

- Quelle est la fonction d'une étuve à moufle dans le prétraitement du charbon actif sphérique ? Optimiser la chimie de surface

- Pourquoi un four à moufle de haute précision est-il requis pour TiCo1-xCrxSb ? Obtenir une pureté de phase parfaite

- Quelle est la fonction du système de contrôle de la température dans un four à moufle ? Réaliser un traitement thermique précis

- Quel est l'objectif de l'utilisation d'un four boîte de haute précision pour le laiton à moyenne entropie ? Maîtriser le contrôle microstructural