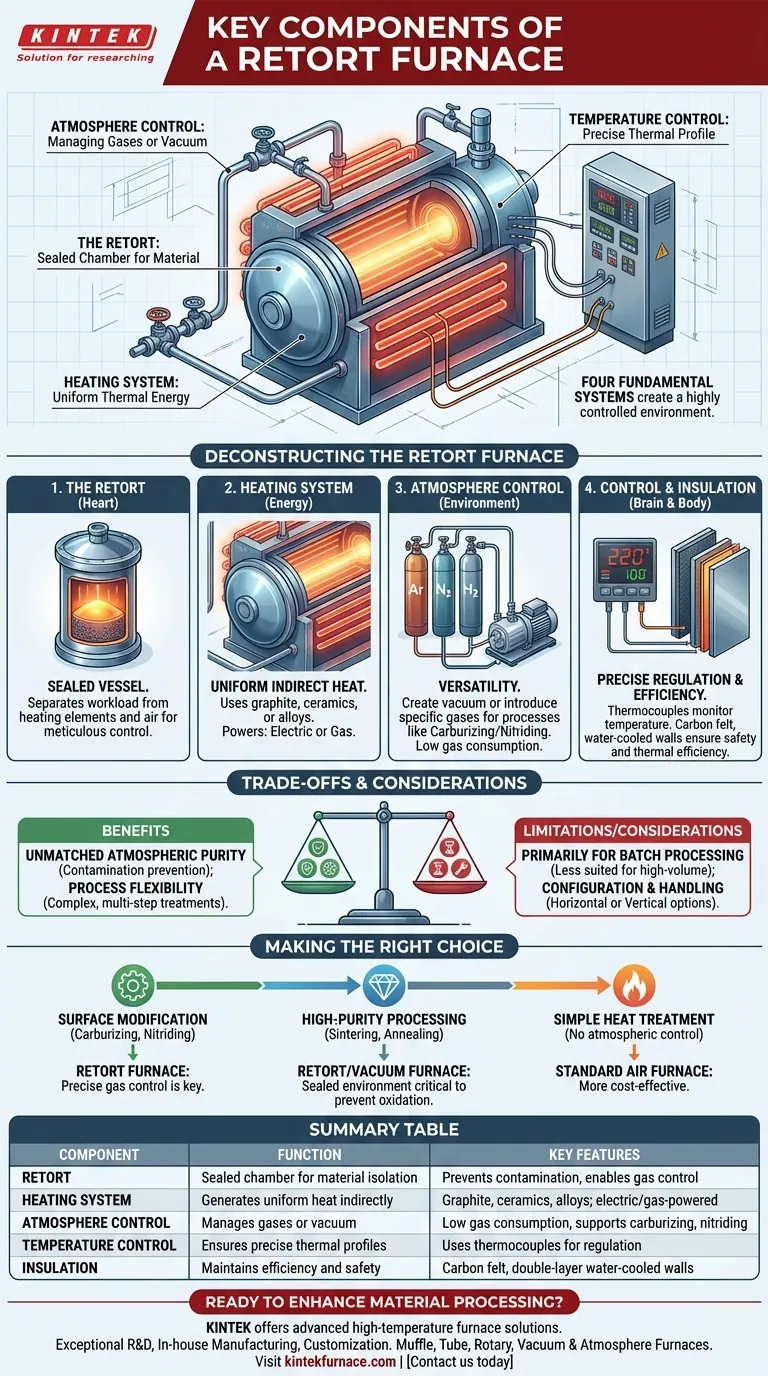

Fondamentalement, un four à cornue est construit autour de quatre systèmes essentiels. Ce sont la cornue elle-même, qui est une chambre scellée pour le matériau ; un système de chauffage pour générer des températures élevées ; un système de contrôle de la température pour la précision du processus ; et un système de contrôle de l'atmosphère pour gérer les gaz spécialisés ou le vide à l'intérieur de la cornue. Ensemble, ces composants créent un environnement hautement contrôlé pour le traitement avancé des matériaux.

La caractéristique déterminante d'un four à cornue n'est pas seulement sa capacité à générer de la chaleur, mais son utilisation d'un récipient scellé — la cornue — pour isoler complètement le matériau traité. Cette séparation est ce qui permet un contrôle précis de l'atmosphère interne, clé des traitements thermiques spécialisés.

Analyse du four à cornue : Comment les composants fonctionnent ensemble

Comprendre un four à cornue nécessite d'examiner comment ses systèmes individuels interagissent pour créer un environnement de traitement unique. La magie réside dans la synergie entre le confinement, le chauffage et la gestion de l'atmosphère.

La Cornue : Le Cœur du Processus

La cornue est le composant central. C'est un récipient scellé, souvent cylindrique, généralement en métal qui contient le matériau, ou la « charge de travail ».

Sa fonction principale est de servir de barrière, séparant la charge de travail des éléments chauffants du four et de l'air extérieur. Cela crée un système clos où l'environnement interne peut être méticuleusement contrôlé.

Le Système de Chauffage : Génération d'Énergie Thermique Précise

Les éléments chauffants entourent la cornue. Ceux-ci peuvent être fabriqués à partir de divers matériaux tels que le graphite, la céramique ou des alliages métalliques spécialisés, et peuvent être alimentés par électricité ou gaz.

Le système est conçu pour fournir une chaleur uniforme qui rayonne à travers les parois de la cornue jusqu'au matériau à l'intérieur. Ce chauffage indirect garantit que la charge atteint la température cible sans être directement exposée à la source de chaleur.

Le Système de Contrôle de l'Atmosphère : Ingénierie de l'Environnement

Ce système est ce qui rend le four à cornue si polyvalent. Il comprend des entrées et des sorties de gaz, et souvent une pompe à vide.

Il permet aux opérateurs d'éliminer l'air pour créer un vide ou d'introduire des gaz spécifiques tels que l'argon, l'azote ou l'hydrogène. Ce contrôle est essentiel pour des processus tels que la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) et pour prévenir l'oxydation lors du frittage ou du recuit. Étant donné que la cornue est scellée, la consommation de gaz est très faible.

Le Système de Contrôle et d'Isolation : Assurer la Stabilité et l'Efficacité

La dernière pièce est le cerveau et le corps du four. Le système de contrôle de la température utilise des thermocouples pour surveiller la température interne et réguler l'alimentation des éléments chauffants, garantissant que le processus suit un profil thermique précis.

Le corps du four assure le support structurel et l'isolation. Les conceptions modernes utilisent souvent une isolation en feutre de carbone de haute qualité et des parois en acier refroidies à l'eau à double couche pour maximiser l'efficacité thermique et maintenir des températures externes sûres.

Comprendre les compromis et les considérations clés

Bien que puissants, les fours à cornue ne sont pas une solution universelle. Leur conception apporte des avantages et des limites spécifiques que vous devez évaluer pour votre application.

Avantage : Pureté Atmosphérique Inégalée

La conception scellée est la plus grande force du four. Elle offre un contrôle absolu sur l'atmosphère, empêchant la contamination par l'oxygène ou d'autres éléments, ce qui est essentiel pour le traitement des matériaux réactifs ou de haute pureté.

Avantage : Flexibilité du Processus

Un seul four à cornue peut effectuer des processus très différents. Les opérateurs peuvent modifier les conditions atmosphériques au cours d'un seul cycle de cuisson, permettant des traitements complexes en plusieurs étapes qui seraient impossibles dans un four standard.

Limitation : Principalement pour le Traitement par Lots

La nature du chargement, du scellement et du déchargement d'une cornue signifie que ces fours sont mieux adaptés au traitement par lots. Pour une production continue à haut volume, d'autres types de fours comme les fours à bande transporteuse peuvent être plus efficaces.

Considération : Configuration et Manutention des Matériaux

Les fours à cornue peuvent être construits en configurations horizontales ou verticales. Le choix dépend du produit traité et de la méthode souhaitée pour le chargement et le déchargement, comme la suspension de pièces à un montage dans une cornue verticale.

Faire le bon choix pour votre processus

La sélection de l'équipement de traitement thermique approprié dépend entièrement de votre objectif final. Les capacités uniques d'un four à cornue en font le choix idéal pour des applications spécifiques et exigeantes.

- Si votre objectif principal est la modification de surface (cémentation, nitruration) : Un four à cornue est idéal en raison de son contrôle précis sur les atmosphères gazeuses réactives.

- Si votre objectif principal est le traitement de haute pureté (frittage, recuit) : L'environnement scellé d'une cornue ou d'un four à vide est essentiel pour prévenir l'oxydation et garantir l'intégrité du matériau.

- Si votre objectif principal est un traitement thermique simple sans contrôle d'atmosphère : Un four à air standard, moins complexe et plus rentable, est l'outil approprié.

En comprenant comment ces composants de base permettent un contrôle environnemental précis, vous pouvez déterminer si un four à cornue est la bonne solution pour votre défi de traitement des matériaux.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Cornue | Chambre scellée pour l'isolation du matériau | Prévient la contamination, permet le contrôle des gaz |

| Système de chauffage | Génère une chaleur uniforme indirectement | Utilise du graphite, de la céramique ou des alliages ; électrique ou alimenté au gaz |

| Contrôle de l'atmosphère | Gère les gaz ou le vide | Faible consommation de gaz, prend en charge la cémentation, la nitruration |

| Contrôle de la température | Assure des profils thermiques précis | Utilise des thermocouples pour la régulation |

| Isolation | Maintient l'efficacité et la sécurité | Feutre de carbone, parois en acier refroidies à l'eau à double couche |

Prêt à améliorer votre traitement des matériaux avec un four à cornue personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur