À la base, les fours à atmosphère contrôlée sont des outils essentiels dans un ensemble étonnamment diversifié d'industries de haute technologie. Les utilisateurs les plus courants incluent la métallurgie, la fabrication d'électronique et de semi-conducteurs, la céramique, l'aérospatiale et le traitement chimique, ainsi que la recherche en science des matériaux dans les laboratoires universitaires et gouvernementaux.

La valeur fondamentale d'un four à atmosphère contrôlée n'est pas seulement la production de chaleur, mais le contrôle précis de l'environnement chimique pendant le chauffage. Cela permet aux industries de transformer les matériaux d'une manière qui serait impossible à l'air libre, soit en empêchant les réactions indésirables comme l'oxydation, soit en en provoquant intentionnellement certaines.

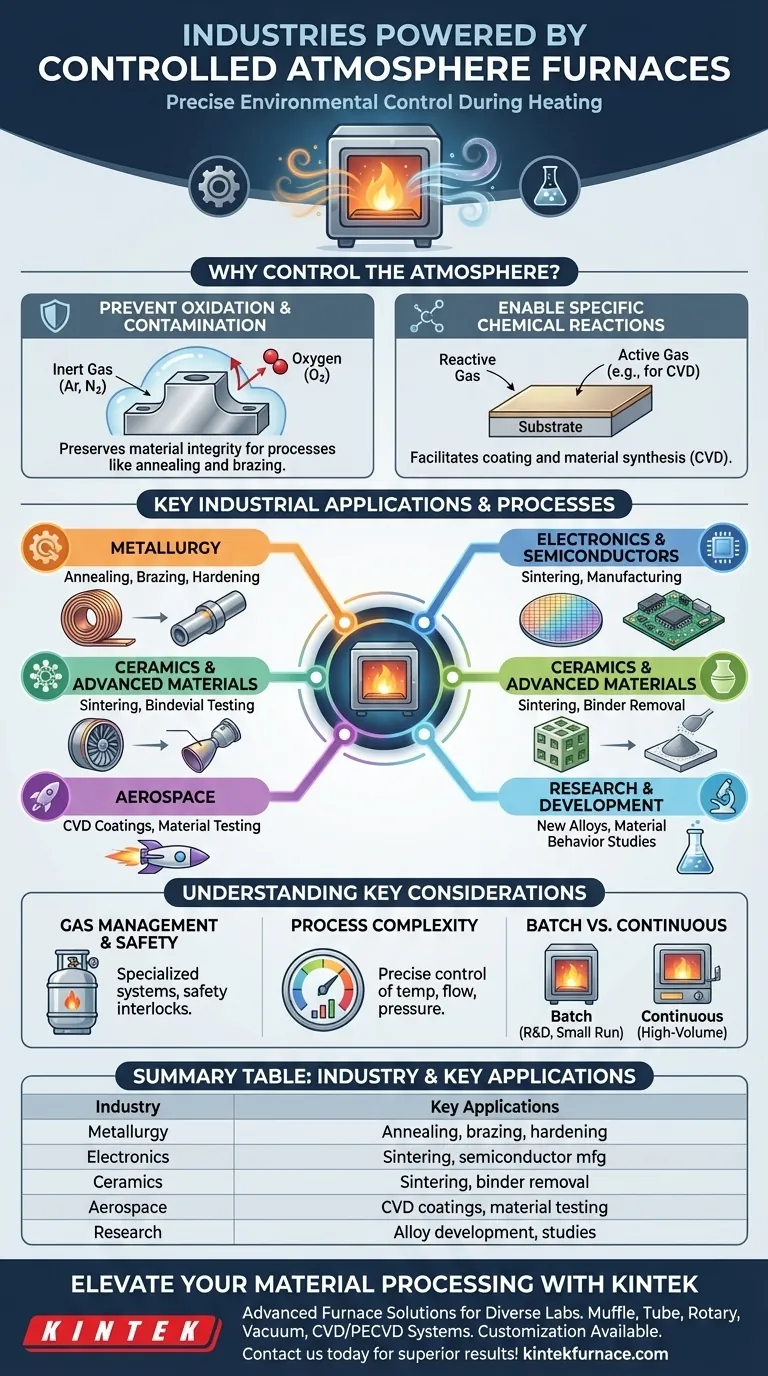

Le principe de base : pourquoi contrôler l'atmosphère ?

La fonction de ces fours va bien au-delà du simple chauffage. Ils créent un environnement scellé où l'air ambiant est remplacé par un gaz spécifique ou un vide pour dicter le résultat d'un processus thermique.

Prévenir l'oxydation et la contamination

À hautes températures, la plupart des métaux et de nombreux matériaux avancés réagissent facilement avec l'oxygène de l'air. Cette réaction, connue sous le nom d'oxydation, peut affaiblir les pièces, ruiner les propriétés électroniques ou provoquer la défaillance des composants.

Un four à atmosphère contrôlée purge l'oxygène et le remplace par un gaz inerte comme l'argon ou l'azote, créant un environnement neutre. Cela garantit la préservation de l'intégrité du matériau pendant des processus comme le recuit ou le brasage.

Permettre des réactions chimiques spécifiques

Dans certaines applications, l'atmosphère n'est pas inerte mais chimiquement active. Le gaz est délibérément choisi pour réagir avec la surface du matériau de manière contrôlée.

Un exemple clé est le Dépôt Chimique en Phase Vapeur (CVD), où les gaz se décomposent à hautes températures pour déposer un film mince et performant sur un substrat. C'est fondamental pour la fabrication de semi-conducteurs et de revêtements aérospatiaux.

Une répartition des principales applications industrielles

La nécessité de contrôler les réactions chimiques à hautes températures est le fil conducteur qui relie de nombreux secteurs de fabrication avancée.

Métallurgie et traitement des métaux

C'est l'une des applications les plus importantes. Les fours sont utilisés pour le recuit (ramollissement des métaux pour améliorer l'usinabilité), le brasage (assemblage de pièces, notamment l'aluminium dans l'industrie automobile) et le durcissement d'aciers à outils spécialisés.

Électronique et semi-conducteurs

La fabrication de micro-puces, de cellules solaires et de composants optiques exige une pureté extrême. Les atmosphères contrôlées préviennent la contamination microscopique qui pourrait ruiner le fonctionnement d'un appareil.

Des processus comme le frittage de composants électroniques et la création de structures cristallines pures dépendent entièrement de ces fours.

Céramique, verre et matériaux avancés

Le frittage est le processus de chauffage de matériaux en poudre jusqu'à ce que leurs particules se lient entre elles, formant un objet solide sans fusion complète. C'est ainsi que sont fabriquées les céramiques à haute résistance.

Une atmosphère contrôlée garantit que les liants utilisés dans la pièce céramique "crue" sont éliminés proprement et que le matériau final a la densité et la résistance souhaitées.

Recherche et développement

Presque tous les laboratoires de science des matériaux disposent d'un four à atmosphère contrôlée. C'est un outil indispensable pour développer de nouveaux alliages, céramiques et polymères, et pour tester le comportement des matériaux dans des conditions extrêmes.

Comprendre les considérations clés

Bien que puissants, ces systèmes sont plus complexes que de simples fours et impliquent d'importants compromis opérationnels.

Gestion des gaz et sécurité

Les gaz utilisés – tels que l'hydrogène, l'azote et l'argon – nécessitent des systèmes de stockage, de tuyauterie et de sécurité spécialisés. Les fours doivent disposer de dispositifs de sécurité robustes pour prévenir les fuites de gaz ou les dangereuses accumulations de pression, garantissant un environnement de travail sûr.

Complexité du processus

L'obtention d'un résultat reproductible et de haute qualité dépend d'un contrôle précis des profils de température, des débits de gaz et de la pression. Ce ne sont pas des appareils "à régler et à oublier" ; ils nécessitent des opérateurs qualifiés et un développement de processus minutieux.

Traitement par lots ou continu

Les fours sont disponibles en deux configurations principales. Les fours par lots (comme les fours à moufle) sont idéaux pour la R&D, les petites séries de production ou le traitement de pièces individuelles de grande valeur.

Les fours continus (comme les fours à bande transporteuse) sont conçus pour la fabrication en grand volume, où les pièces se déplacent régulièrement à travers différentes zones de température et d'atmosphère. C'est courant dans les industries automobile et électronique.

Faire le bon choix pour votre objectif

Le choix de la bonne configuration de four dépend entièrement de l'application prévue et de l'échelle de production.

- Si votre objectif principal est la fabrication en grand volume : Un four continu conçu pour un processus spécifique comme le brasage ou le recuit offrira la plus grande efficacité.

- Si votre objectif principal est la synthèse de matériaux de haute pureté : Privilégiez un four avec une capacité de vide poussé et des systèmes conçus pour la manipulation de gaz ultra-purs, courants dans les applications semi-conducteurs et aérospatiales.

- Si votre objectif principal est le traitement thermique général : Un four par lots polyvalent avec des options pour plusieurs gaz inertes et actifs offre la plus grande flexibilité pour traiter divers métaux et pièces.

- Si votre objectif principal est la recherche et le développement : Un four à atmosphère de type boîte plus petit et flexible est l'outil le plus rentable et le plus adaptable pour expérimenter de nouveaux matériaux et processus.

En comprenant le but sous-jacent du contrôle atmosphérique, vous pouvez choisir et appliquer efficacement cette technologie pour atteindre vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Industrie | Applications clés |

|---|---|

| Métallurgie | Recuit, brasage, durcissement |

| Électronique | Frittage, fabrication de semi-conducteurs |

| Céramique | Frittage, élimination des liants |

| Aérospatiale | Revêtements CVD, essais de matériaux |

| Recherche | Développement d'alliages, études du comportement des matériaux |

Prêt à améliorer votre traitement des matériaux avec précision ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans la métallurgie, l'électronique ou l'aérospatiale, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau