En bref, les fours à cornue sont des bêtes de somme dans des industries telles que la métallurgie, la céramique, l'électronique et la chimie. Leur objectif principal est d'effectuer des processus thermiques à haute température — tels que le recuit, le frittage et le brasage — dans une atmosphère étroitement contrôlée, ce qui est essentiel pour obtenir une pureté matérielle élevée et des propriétés spécifiques.

La caractéristique déterminante d'un four à cornue n'est pas seulement sa capacité à générer une chaleur élevée, mais l'utilisation d'une chambre interne scellée, ou cornue. Cela permet un contrôle total de l'atmosphère interne, rendant possibles des processus impossibles dans les fours à air libre où l'oxygène ruinerait le matériau.

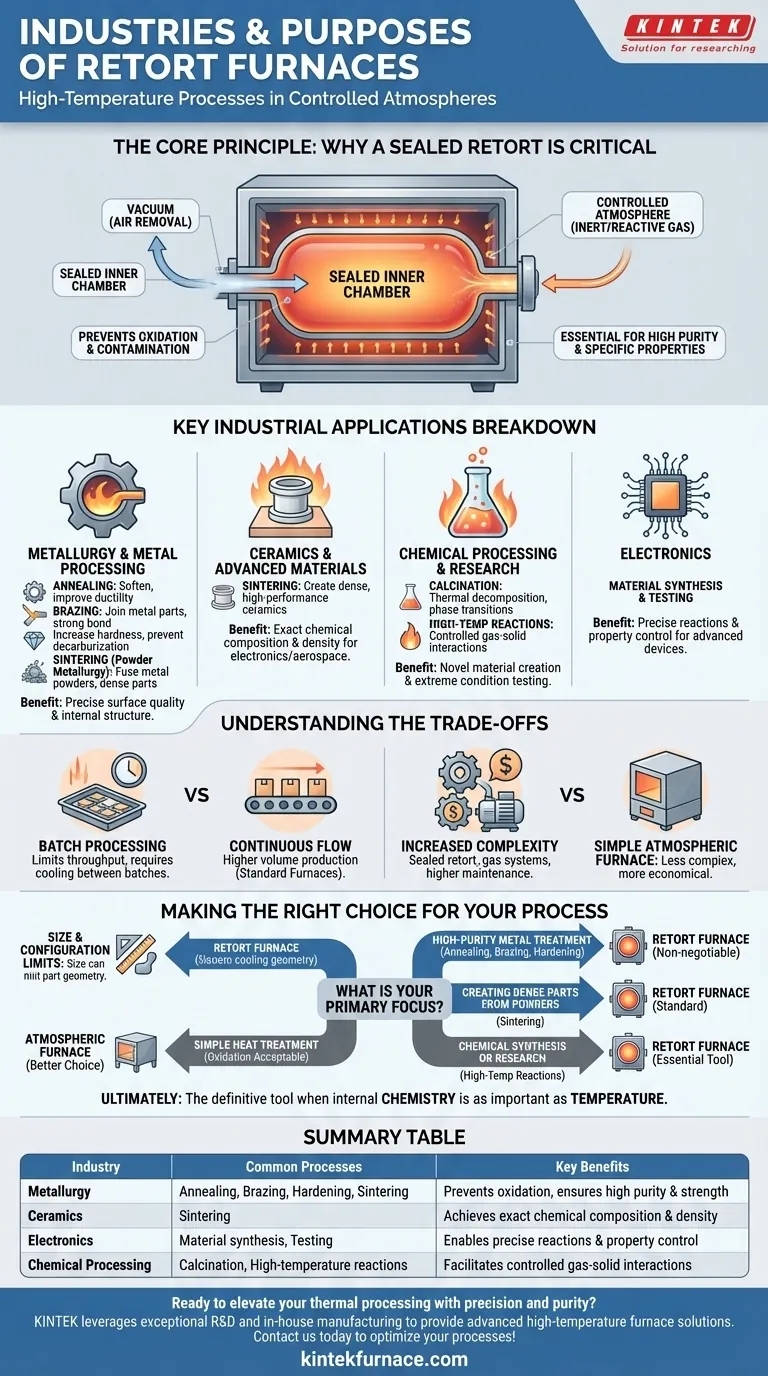

Le principe de base : pourquoi une cornue scellée est essentielle

Un four standard chauffe les matériaux à l'air ambiant. Un four à cornue, cependant, place le matériau à l'intérieur d'un récipient scellé, généralement en alliage haute température ou en céramique.

Contrôler l'environnement

Cette conception scellée permet aux opérateurs d'abord d'éliminer l'air ambiant, créant un vide. Ils peuvent ensuite réalimenter la cornue avec un gaz spécifique.

Ceci crée une atmosphère contrôlée. Cette atmosphère peut être inerte (comme l'argon ou l'azote) pour prévenir les réactions chimiques, ou elle peut être réactive (comme l'hydrogène) pour participer activement au processus.

Prévenir l'oxydation et la contamination

Le principal avantage de ce contrôle est la prévention de l'oxydation. À haute température, la plupart des métaux réagissent rapidement avec l'oxygène, formant des oxydes fragiles qui dégradent leur intégrité structurelle et leurs performances.

En éliminant l'oxygène, un four à cornue garantit que le matériau reste pur et conserve ses propriétés métalliques souhaitées.

Répartition des applications industrielles clés

La capacité de contrôler l'atmosphère débloque plusieurs processus industriels critiques qui sont impossibles ou peu pratiques dans un four standard.

Métallurgie et traitement des métaux

C'est l'un des plus grands domaines d'utilisation des fours à cornue. Ils sont essentiels pour le traitement des métaux où la qualité de surface et la structure interne sont primordiales.

Les processus courants comprennent :

- Recuit : Chauffer et refroidir le métal pour le ramollir et améliorer sa ductilité. Une atmosphère contrôlée empêche la formation de calamine de surface.

- Brasage : Joindre deux pièces métalliques à l'aide d'un métal d'apport. Une atmosphère inerte garantit que l'alliage de brasage s'écoule proprement et forme une liaison solide et pure sans oxydes.

- Trempe : Traiter thermiquement l'acier ou d'autres alliages pour augmenter leur dureté. Un contrôle atmosphérique précis empêche la décarburation indésirable (perte de carbone) de la surface.

- Métallurgie des poudres : Fusionner des poudres métalliques ensemble juste en dessous de leur point de fusion, un processus appelé frittage. Ceci nécessite une atmosphère contrôlée pour créer des pièces denses et solides à partir de poudres.

Céramique et matériaux avancés

Les fours à cornue sont utilisés pour créer des céramiques et des matériaux composites denses et haute performance à partir de poudres.

Pendant le frittage, l'atmosphère contrôlée empêche toute réaction chimique indésirable entre l'air du four et le matériau céramique, garantissant que le produit final possède la composition chimique et la densité exactes requises pour les applications en électronique ou aérospatiale.

Traitement chimique et recherche

Dans l'industrie chimique, les fours à cornue servent de réacteurs à haute température. La cornue scellée permet des processus où des gaz spécifiques doivent réagir avec un matériau solide.

Un exemple est la calcination, un processus qui utilise la chaleur pour provoquer une décomposition thermique ou des transitions de phase dans un matériau. Dans la recherche, ils sont utilisés pour tout, de la création de nouveaux matériaux aux tests du comportement des matériaux dans des conditions extrêmes.

Comprendre les compromis

Bien que puissants, les fours à cornue ne sont pas la solution universelle pour toutes les applications de chauffage. Leur nature spécialisée s'accompagne de limitations spécifiques.

Traitement par lots par rapport au flux continu

La plupart des fours à cornue fonctionnent par lots. Une charge est placée à l'intérieur, la cornue est scellée et purgée, le cycle de chauffage s'exécute, puis le système refroidit avant le lot suivant. Cela peut limiter le débit par rapport aux fours à bande continue utilisés pour la production à haut volume.

Complexité et coût accrus

La nécessité d'une cornue scellée, de pompes à vide et de systèmes de gestion des gaz ajoute une complexité et un coût importants par rapport à un simple four à boîte atmosphérique. Les exigences de maintenance sont également plus élevées.

Limites de taille et de configuration

Le récipient de cornue physique lui-même peut imposer des limites à la taille et à la géométrie des pièces pouvant être traitées. Les composants très grands ou de forme étrange peuvent nécessiter des fours construits sur mesure ou d'autres types de fours.

Faire le bon choix pour votre processus

La sélection de la technologie de traitement thermique correcte dépend entièrement de votre matériau et du résultat souhaité.

- Si votre objectif principal est le traitement de métaux de haute pureté : Un four à cornue est non négociable pour des processus tels que le recuit, le brasage et la trempe où la prévention de l'oxydation est critique.

- Si votre objectif principal est de créer des pièces denses à partir de poudres : Un four à cornue est la norme pour le frittage des métaux en poudre et des céramiques avancées.

- Si votre objectif principal est la synthèse chimique ou la recherche : L'atmosphère contrôlée d'un four à cornue fournit un outil essentiel pour les réactions à haute température et les expériences sur matériaux.

- Si votre objectif principal est un traitement thermique simple où l'oxydation de surface est acceptable : Un four atmosphérique moins complexe et plus économique est probablement le meilleur choix.

En fin de compte, un four à cornue est l'outil définitif lorsque la chimie à l'intérieur du four est tout aussi importante que la température.

Tableau récapitulatif :

| Industrie | Processus courants | Avantages clés |

|---|---|---|

| Métallurgie | Recuit, Brasage, Trempe, Frittage | Prévient l'oxydation, assure une pureté et une résistance élevées |

| Céramique | Frittage | Atteint la composition chimique et la densité exactes |

| Électronique | Synthèse de matériaux, Tests | Permet des réactions précises et le contrôle des propriétés |

| Traitement chimique | Calcination, Réactions à haute température | Facilite les interactions gaz-solide contrôlées |

Prêt à améliorer votre traitement thermique avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits — incluant les fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, et les Systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous travailliez dans la métallurgie, la céramique, l'électronique ou la chimie, nos fours à cornue garantissent des atmosphères contrôlées pour des résultats supérieurs. Contactez-nous aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et fournir des solutions fiables et performantes !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux