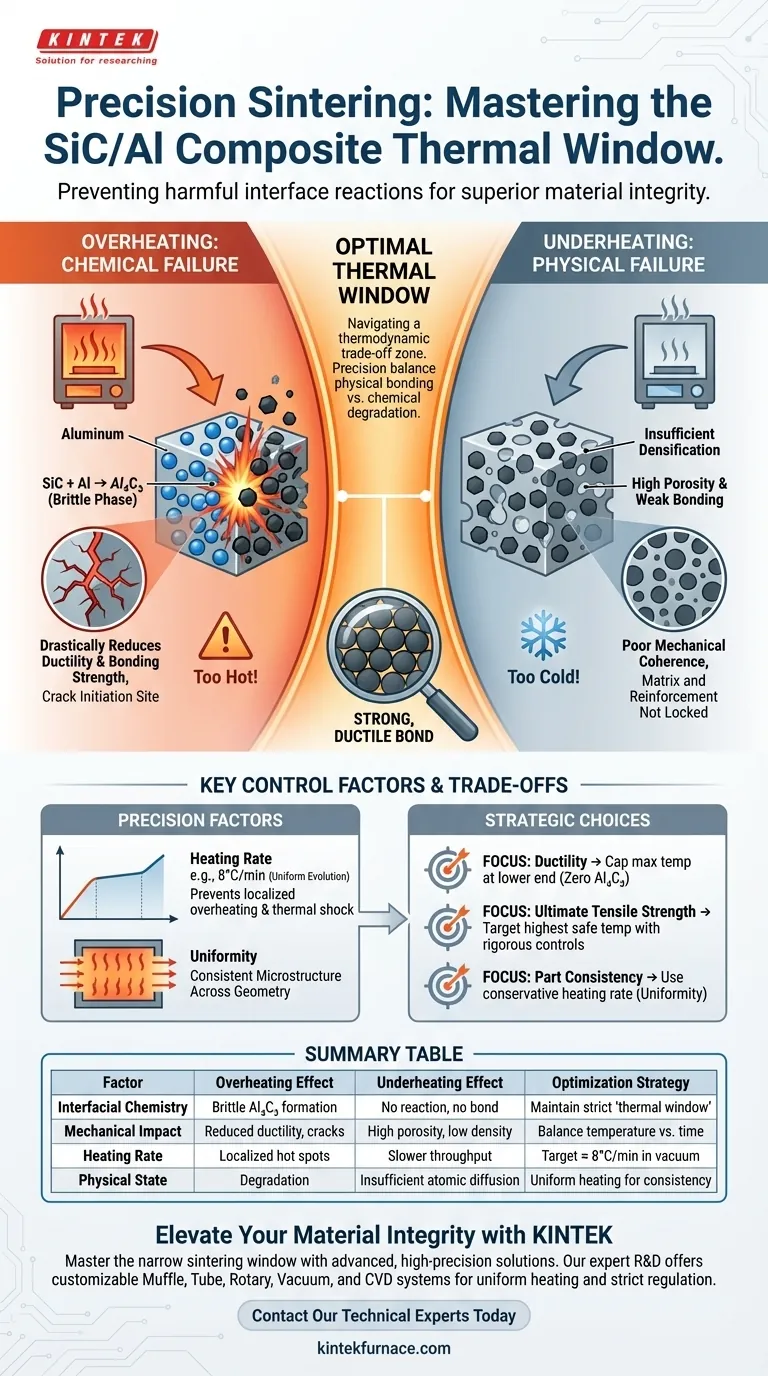

Le contrôle précis de la température est le facteur critique pour prévenir la formation de phases fragiles tout en assurant l'intégrité structurelle lors du frittage des composites SiC/Al.

Si la température dévie ne serait-ce qu'un peu au-dessus de la plage optimale, cela déclenche des réactions chimiques sévères entre le carbure de silicium (SiC) et l'aluminium (Al), créant du Carbure d'Aluminium ($Al_4C_3$). Cette phase fragile réduit considérablement la ductilité et la résistance de liaison du matériau. Inversement, des températures trop basses ne fournissent pas l'énergie nécessaire à une densification adéquate, résultant en un composite faible et poreux.

L'idée clé Le frittage des composites SiC/Al nécessite de naviguer dans une étroite "fenêtre thermique". La précision ne consiste pas simplement à atteindre une température cible ; il s'agit d'équilibrer les exigences thermodynamiques pour la liaison physique par rapport au risque chimique de dégradation de l'interface du matériau.

La chimie de l'échec : pourquoi la surchauffe est importante

La formation de phases fragiles

Lorsque les températures de frittage dépassent la fenêtre thermique spécifique, la stabilité chimique de l'interface SiC/Al se dégrade.

L'excès de chaleur agit comme un catalyseur pour une réaction nuisible, provoquant la consommation du renfort en carbure de silicium par la matrice d'aluminium. Cela génère du $Al_4C_3$ (Carbure d'Aluminium), un composé très fragile qui se forme à l'interface.

Impact sur les propriétés mécaniques

La présence de $Al_4C_3$ est préjudiciable aux performances du composite.

Au lieu d'une liaison solide et ductile entre le métal et la céramique, cette couche fragile agit comme un site d'initiation de fissures. Elle dégrade considérablement la ductilité de la pièce finale, la rendant sujette à une rupture catastrophique sous contrainte plutôt qu'à une déformation plastique.

La conséquence physique : le risque de sous-chauffe

Densification insuffisante

Alors que la surchauffe provoque une dégradation chimique, la sous-chauffe provoque une faiblesse structurelle physique.

Si la température est trop basse, le matériau n'atteint pas l'état énergétique nécessaire pour que les atomes diffusent et se lient efficacement. Cela conduit à une densification insuffisante, laissant le composite avec une porosité interne et une faible cohérence mécanique.

Résistance de liaison compromise

Sans chaleur suffisante, la matrice ne peut pas s'écouler ou se lier efficacement autour du renfort.

Cela se traduit par une faible résistance de liaison interfaciale. Même si aucune réaction chimique nocive ne se produit, le composite échouera car la matrice et le renfort ne sont pas mécaniquement verrouillés ensemble.

Le rôle des vitesses de chauffe et de l'uniformité

Prévenir la surchauffe locale

Le contrôle de précision va au-delà de la température de maintien finale ; il s'applique également à la vitesse de chauffe.

Des augmentations rapides de température peuvent provoquer un "dépassement" ou des points chauds locaux dans le compact de poudre. Même si le capteur du four indique une température sûre, des zones spécifiques de la pièce peuvent brièvement dépasser le seuil, déclenchant la formation de phases fragiles dans des poches localisées.

Assurer l'évolution microstructurale

Une vitesse de chauffe contrôlée (par exemple, $8^\circ C/min$ sous vide) permet à la microstructure d'évoluer uniformément.

Cela évite les chocs thermiques et garantit que toute la section transversale du composite subit la même histoire thermique. Un chauffage uniforme minimise les défauts internes et garantit que les propriétés du matériau sont cohérentes dans toute la pièce.

Comprendre les compromis

La fenêtre thermodynamique

Le principal défi du frittage SiC/Al est que la température requise pour la densification est dangereusement proche de la température qui déclenche la dégradation chimique.

Vous opérez effectivement dans une zone de compromis thermodynamique. Privilégier la vitesse ou une densité plus élevée en augmentant la température risque immédiatement la création de $Al_4C_3$ fragile. Privilégier la sécurité en abaissant la température risque de laisser le matériau poreux et faible.

Stabilité du processus vs. Efficacité

Un contrôle de haute précision nécessite souvent des vitesses de montée plus lentes et une surveillance sophistiquée, ce qui peut réduire le débit de production.

Cependant, tenter d'accélérer le processus réduit la marge d'erreur. Un processus plus rapide augmente la probabilité de gradients thermiques, où le cœur de la pièce peut être sous-fritté tandis que la surface est chimiquement dégradée.

Faire le bon choix pour votre objectif

Pour optimiser les performances des composites SiC/Al, vous devez ajuster votre profil thermique à vos exigences de performance spécifiques.

- Si votre objectif principal est la ductilité : Limitez strictement votre température maximale à l'extrémité inférieure de la fenêtre de frittage pour garantir l'absence totale de formation de la phase fragile $Al_4C_3$.

- Si votre objectif principal est la résistance à la traction ultime : Visez la température sûre la plus élevée dans la fenêtre pour maximiser la densification, mais employez des contrôles rigoureux de la vitesse de chauffe pour éviter la surchauffe locale.

- Si votre objectif principal est la cohérence de la pièce : Utilisez une vitesse de chauffe conservatrice (par exemple, $8^\circ C/min$) pour garantir que la microstructure évolue uniformément sur toute la géométrie.

En fin de compte, le succès du frittage SiC/Al dépend non pas de la quantité de chaleur appliquée, mais de la précision avec laquelle cette chaleur est limitée à la zone d'interaction sûre.

Tableau récapitulatif :

| Facteur | Effet de la surchauffe | Effet de la sous-chauffe | Stratégie d'optimisation |

|---|---|---|---|

| Chimie interfaciale | Formation de $Al_4C_3$ fragile | Aucune réaction ; manque de liaison | Maintenir une "fenêtre thermique" stricte |

| Impact mécanique | Réduction de la ductilité et risque de fissures | Porosité élevée et faible densité | Équilibrer température et temps |

| Vitesse de chauffe | Points chauds locaux/dépassement | Débit plus lent | Cibler environ $8^\circ C/min$ sous vide |

| État physique | Dégradation du matériau | Diffusion atomique insuffisante | Chauffage uniforme pour la cohérence |

Élevez l'intégrité de votre matériau avec KINTEK

Ne laissez pas des profils thermiques imprécis compromettre vos composites SiC/Al. KINTEK fournit les solutions de haute température avancées dont vous avez besoin pour maîtriser la fenêtre de frittage étroite.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, entièrement personnalisables pour répondre à vos exigences uniques de laboratoire et de production. Que vous visiez une ductilité maximale ou une résistance à la traction ultime, nos systèmes garantissent un chauffage uniforme et une régulation stricte de la température essentiels pour prévenir la formation de phases fragiles.

Prêt à optimiser votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver le four idéal pour vos besoins spécialisés.

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment les paramètres de pression dans une presse à chaud sous vide influencent-ils l'acier inoxydable ? Maîtriser la densification haute performance

- Quelles fonctions les moules en graphite remplissent-ils lors du frittage par pressage à chaud sous vide ? Découvrez leur rôle actif dans la densification

- Quelles sont les applications du pressage à chaud dans le domaine de la céramique ? Débloquez des performances supérieures dans les céramiques avancées

- Quelle est la fonction des moules en graphite de haute pureté dans le FAST ? La clé de la performance du frittage de précision

- Comment une presse à chaud sous vide améliore-t-elle les propriétés des matériaux ? Obtenez une résistance et une pureté supérieures

- Comment l'application d'une pression mécanique contribue-t-elle à la formation de composites TiAl/Ti6Al4V par pressage à chaud sous vide ? Analyse d'expert

- Quels sont les avantages de traitement du RHS ou du SPS pour les composites d'aluminium A357 ? Atteindre une densité quasi complète plus rapidement

- Quels sont les principaux avantages du frittage par pressage à chaud sous vide poussé pour les céramiques Al2O3/TiC ? Atteindre une densité proche de la théorie