Dans le contexte de la préparation d'acier inoxydable haute performance, les paramètres de pression dans une presse à chaud sous vide de laboratoire agissent comme une force mécanique critique qui pilote la densification indépendamment de la température. En appliquant une pression uniaxiale continue, vous forcez les particules de poudre à subir une déformation plastique et un fluage, remplissant efficacement les vides interstitiels et atteignant une densité élevée sans la chaleur excessive qui dégrade les propriétés du matériau.

Idée clé La pression sert de substitut cinétique à l'énergie thermique. En forçant mécaniquement les particules à se rapprocher, vous pouvez obtenir une densification complète à des températures plus basses ou dans des délais plus courts ; cela préserve les structures à grains fins et donne un acier inoxydable d'une dureté et d'une résistance mécanique supérieures.

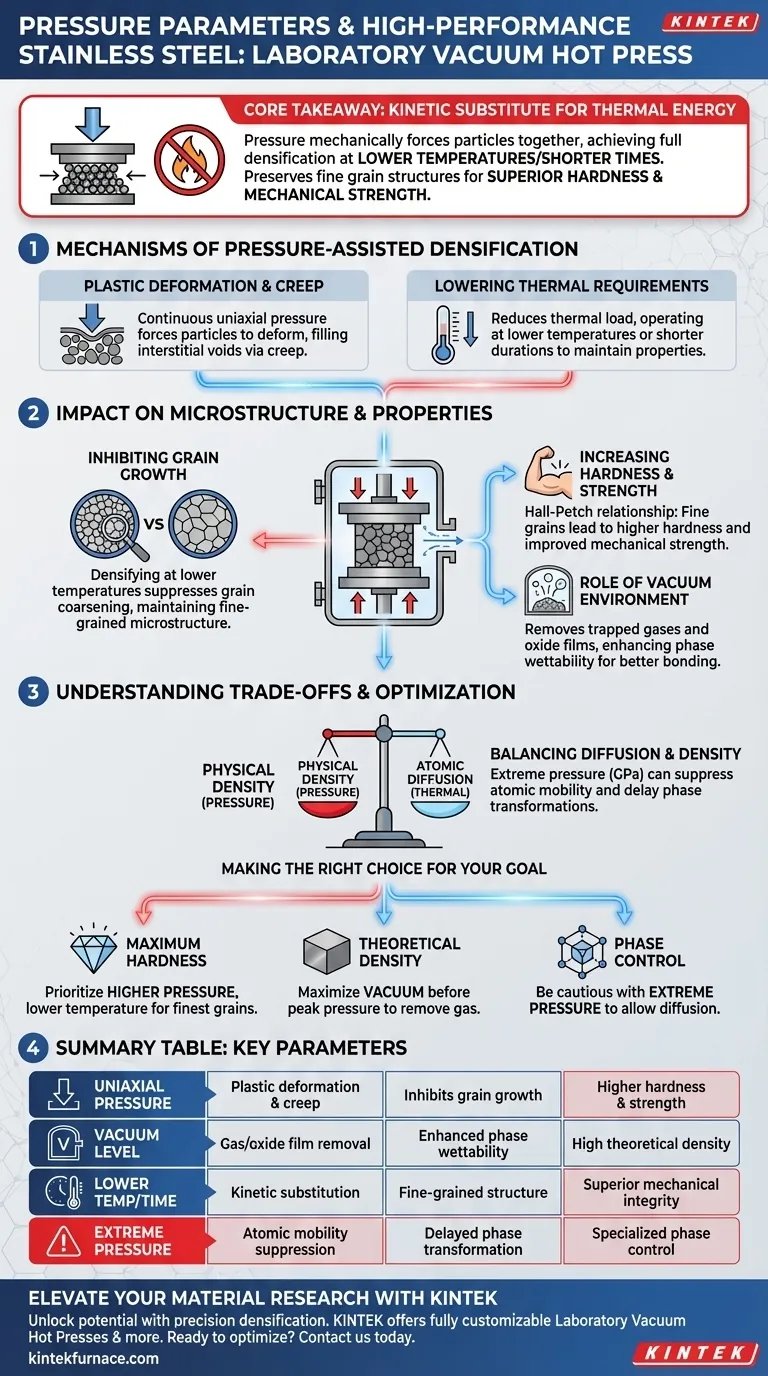

Les mécanismes de densification assistée par pression

Déformation plastique et fluage

La fonction principale de la pression est de surmonter la résistance physique des particules du matériau. La pression uniaxiale continue force les particules à se déformer plastiquement, les comprimant physiquement dans les espaces (vides interstitiels) entre elles.

Ce mécanisme repose sur le fluage, où le matériau se déplace lentement sous contrainte mécanique. Cela élimine efficacement la porosité que le frittage thermique seul pourrait laisser.

Réduction des exigences thermiques

Étant donné que la pression ferme activement les pores, le processus nécessite moins d'énergie thermique pour atteindre la densification.

Cela vous permet de fonctionner à des températures plus basses ou pendant des durées plus courtes que ce qu'exigerait le frittage conventionnel. Cette réduction de la charge thermique est la clé pour maintenir les caractéristiques haute performance.

Impact sur la microstructure et les propriétés

Inhibition de la croissance des grains

L'avantage le plus significatif de l'utilisation de la pression pour abaisser les températures de traitement est la suppression de la croissance des grains.

Les températures élevées provoquent généralement le grossissement des grains, ce qui ramollit le métal. En densifiant à des températures plus basses, vous maintenez une microstructure à grains fins.

Augmentation de la dureté et de la résistance

La corrélation directe entre la taille des grains et la résistance (relation de Hall-Petch) signifie que la préservation assistée par pression des grains fins entraîne des gains de performance mesurables.

L'acier inoxydable résultant présente une dureté plus élevée et une résistance mécanique améliorée par rapport aux échantillons traités par frittage sans pression.

Le rôle de l'environnement sous vide

Bien que la pression pilote la densification physique, l'environnement sous vide joue un rôle distinct et de soutien.

Le vide facilite l'échappement des gaz piégés et élimine les films d'oxyde avant l'apparition de la phase liquide. Cela améliore la mouillabilité des phases, garantissant que lorsque la pression est appliquée, le matériau se lie plutôt que de simplement comprimer les poches de gaz piégées.

Comprendre les compromis

Suppression de la mobilité atomique

Il est essentiel de noter qu'une pression extrêmement élevée (spécifiquement au niveau GPa) peut inhiber la diffusion atomique.

Bien que la pression force le contact, elle peut simultanément supprimer la mobilité atomique, retardant la transformation des phases amorphes en phases cristallines.

Équilibrer diffusion et densité

Si votre objectif est une transformation de phase spécifique, une pression élevée peut retarder le processus, vous obligeant à ajuster les paramètres thermiques en conséquence.

Vous devez équilibrer la pression nécessaire à la densité physique avec l'énergie thermique requise pour permettre la diffusion atomique nécessaire à la liaison et à la stabilité des phases.

Faire le bon choix pour votre objectif

Pour optimiser les paramètres de votre presse à chaud sous vide de laboratoire, alignez vos réglages sur vos objectifs matériels spécifiques :

- Si votre objectif principal est la dureté maximale : Privilégiez une pression plus élevée pour minimiser la température de traitement, préservant ainsi la structure de grains la plus fine possible.

- Si votre objectif principal est la densité théorique : Assurez-vous que le niveau de vide est maximisé pour éliminer les gaz avant d'appliquer la pression maximale, empêchant les pores piégés que la pression seule ne peut fermer.

- Si votre objectif principal est le contrôle de phase : Soyez prudent avec les pressions extrêmes (niveau GPa), car cela peut supprimer la diffusion nécessaire à certaines formations cristallines.

Le succès dépend de l'utilisation de la pression non seulement pour comprimer le matériau, mais aussi pour réduire le budget thermique requis pour la densification.

Tableau récapitulatif :

| Paramètre | Mécanisme principal | Impact sur la microstructure | Propriété résultante |

|---|---|---|---|

| Pression uniaxiale | Déformation plastique et fluage | Inhibe la croissance des grains | Dureté et résistance plus élevées |

| Niveau de vide | Élimination des gaz/films d'oxyde | Mouillabilité des phases améliorée | Haute densité théorique |

| Température/Temps bas | Substitution cinétique | Structure à grains fins | Intégrité mécanique supérieure |

| Pression extrême | Suppression de la mobilité atomique | Transformation de phase retardée | Contrôle de phase spécialisé |

Élevez votre recherche matérielle avec KINTEK

Libérez tout le potentiel de vos alliages haute performance en maîtrisant la densification de précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, y compris des presses à chaud sous vide de laboratoire avancées.

Nos systèmes sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, offrant le contrôle précis des paramètres de pression et thermiques requis pour une préservation supérieure des grains et une résistance matérielle accrue.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour consulter nos experts et trouver la solution haute température idéale pour vos applications cibles.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment le contrôle précis de la température dans un four de pressage à chaud sous vide affecte-t-il le composite Al-Si/graphite ? Optimiser la liaison interfaciale

- Quelles sont les fonctions principales des moules en graphite ? Rôles essentiels dans le frittage par pressage à chaud sous vide de céramiques SiC/ZTA

- Quel rôle joue un moule en graphite de haute résistance dans le frittage par pressage à chaud ? Optimiser la densité d'Al2O3/TiC/SiC(w)

- Quels sont les principaux avantages du FAST/SPS dans le recyclage du Ti-6Al-4V ? Efficacité de la transformation avec le frittage à l'état solide

- Quel est l'usage d'une presse à chaud ? Obtenir une liaison parfaite et des matériaux haute performance

- Quelle est la fonction principale de l'environnement sous vide dans un four de pressage à chaud sous vide lors du traitement des alliages de titane ? Prévenir la fragilisation pour une ductilité supérieure

- Quel rôle jouent les moules en graphite dans le processus de frittage par pressage à chaud sous vide des cibles IZO ? Assurer la pureté et la densité

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classés en fonction de leur environnement de service ? Optimisez votre traitement des matériaux