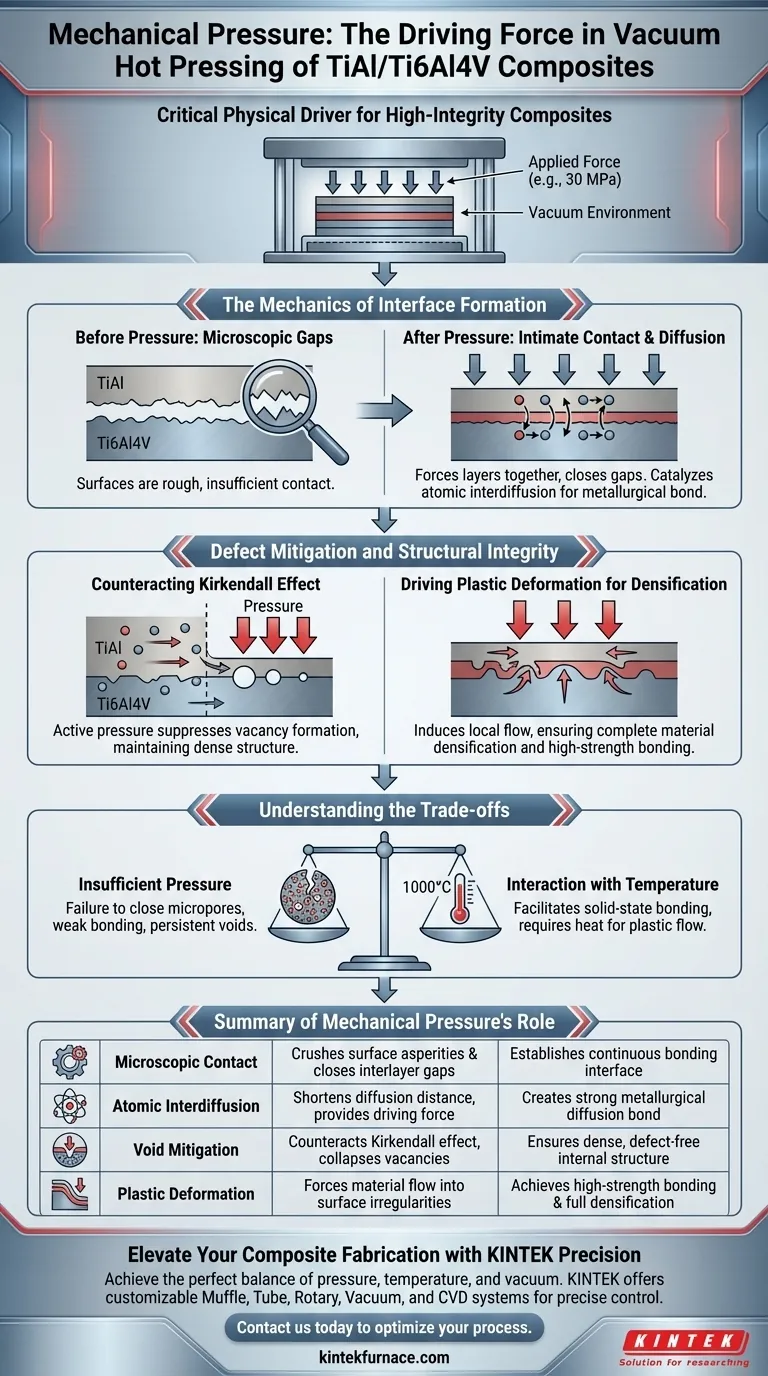

L'application d'une pression mécanique est le moteur physique essentiel pour la création de composites stratifiés TiAl/Ti6Al4V de haute intégrité. En appliquant une force constante, généralement autour de 30 MPa, le processus force les couches d'alliages distinctes à entrer en contact intime, fermant efficacement les espaces microscopiques et favorisant l'interdiffusion atomique nécessaire à une liaison métallurgique solide.

Le rôle principal de la pression mécanique dans ce contexte est de surmonter mécaniquement les barrières naturelles à la liaison. Elle force activement la densification du matériau et contrecarre la formation de vides, garantissant que le composite final est une structure solide et continue plutôt qu'un empilement lâche de feuilles.

La mécanique de la formation des interfaces

Atteindre un contact microscopique intime

Les surfaces des couches de TiAl et de Ti6Al4V ne sont jamais parfaitement lisses au niveau microscopique. Le simple empilement ne crée pas suffisamment de points de contact pour la liaison.

La pression mécanique force ces couches à se rapprocher, écrasant les aspérités de surface et fermant les minuscules espaces inter-couches. Cela crée une interface continue où les atomes des couches adjacentes peuvent interagir directement.

Favoriser l'interdiffusion atomique

Une fois les espaces physiques fermés, la pression agit comme un catalyseur pour le mouvement des atomes. Elle réduit la distance que les atomes doivent parcourir pour franchir la barrière de l'interface.

En fournissant une force motrice nécessaire, la pression accélère la diffusion mutuelle des atomes de titane et d'aluminium. Il en résulte la création d'une couche d'interface de diffusion d'une largeur appropriée, qui constitue la "colle" structurelle du composite.

Atténuation des défauts et intégrité structurelle

Contrecarrer l'effet Kirkendall

Un défi majeur dans le soudage par diffusion est l'effet Kirkendall, où des taux de diffusion différents entre les matériaux peuvent créer des lacunes et des vides.

L'application continue de pression (par exemple, 30 MPa) supprime activement ce phénomène. Elle effondre ces vides potentiels au fur et à mesure de leur formation, maintenant une structure interne dense et sans défaut.

Favoriser la déformation plastique pour la densification

La pression induit une déformation plastique locale à l'interface. Cela force le matériau à s'écouler dans les irrégularités ou les pores restants.

Ce mécanisme assure une densification complète du matériau. Il transforme l'empilement stratifié en un composant unifié capable d'atteindre une liaison de haute résistance similaire à la densité théorique.

Comprendre les compromis

Bien que la pression soit essentielle, elle fonctionne dans un équilibre délicat avec la température et les niveaux de vide.

Une pression insuffisante entraîne une incapacité à fermer les micropores. Cela conduit à une liaison faible et à la persistance de vides, compromettant considérablement les propriétés mécaniques du composite.

L'interaction avec la température est également critique. La pression facilite la liaison *sans* faire fondre le matériau (liaison à l'état solide), mais elle dépend des températures élevées (par exemple, 1000 °C) pour ramollir suffisamment le matériau afin que la déformation plastique se produise. S'appuyer uniquement sur la pression sans énergie thermique adéquate n'atteindra pas la diffusion nécessaire.

Optimisation des paramètres de processus pour la qualité

Pour obtenir les meilleurs résultats dans la fabrication de composites TiAl/Ti6Al4V, vous devez aligner l'application de la pression sur vos exigences spécifiques.

- Si votre objectif principal est l'élimination des défauts : Privilégiez le maintien d'une pression continue (par exemple, 30 MPa) pendant toute la durée de maintien afin de fermer activement les vides causés par l'effet Kirkendall.

- Si votre objectif principal est la résistance de la liaison : Assurez-vous que la pression est suffisante pour induire une déformation plastique à l'interface, maximisant la surface de contact pour l'interdiffusion atomique.

En fin de compte, la pression mécanique transforme un empilement d'alliages séparés en un composite unique et performant en imposant physiquement les conditions requises pour l'unité atomique.

Tableau récapitulatif :

| Mécanisme | Rôle de la pression mécanique | Impact sur la qualité du composite |

|---|---|---|

| Contact microscopique | Écrase les aspérités de surface et ferme les espaces inter-couches | Établit une interface continue pour la liaison |

| Interdiffusion atomique | Raccourcit la distance de diffusion et fournit une force motrice | Crée une liaison de diffusion métallurgique solide |

| Atténuation des vides | Contrecare l'effet Kirkendall et effondre les lacunes | Assure une structure interne dense et sans défaut |

| Déformation plastique | Force le matériau à s'écouler dans les irrégularités de surface | Atteint une liaison de haute résistance et une densification complète |

Améliorez votre fabrication de composites avec KINTEK Precision

Atteindre l'équilibre parfait entre pression, température et vide est essentiel pour les composites TiAl/Ti6Al4V haute performance. Fort de R&D experte et de fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés pour hautes températures de laboratoire.

Nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en science des matériaux, garantissant un contrôle précis de chaque paramètre. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser vos processus de soudage par diffusion et de densification.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi l'équipement de pressage à chaud sous vide est-il considéré comme une pierre angulaire de la fabrication moderne ? Libérez une densité et une pureté de matériaux supérieures

- Pourquoi le contrôle précis de la température dans un équipement de pressage à chaud sous vide est-il essentiel pour réguler les propriétés mécaniques des composites d'alliages amorphes à base de Fe ? Maîtriser l'équilibre métallurgique pour des matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle joue un four de frittage par pressage à chaud dans la production de Cf-UHTC ? Atteindre la densité maximale dans les composites réfractaires

- Quelle est la fonction des matrices en graphite dans le pressage à chaud sous vide ? Optimiser les résultats du frittage de l'acier inoxydable austénitique

- Comment l'équipement de frittage par pressage à chaud sous vide continu multi-stations affecte-t-il l'efficacité de la production des produits diamantés ? Augmentez les rendements grâce au frittage en pipeline.

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Synthèse de composites TiCN haute performance

- Comment la presse sous vide contribue-t-elle à l'amélioration des propriétés des matériaux ? Obtenez des matériaux plus denses et plus purs pour des performances supérieures