Le frittage par chauffage par résistance (RHS) et le frittage par plasma étincelle (SPS) offrent un avantage de traitement supérieur grâce à l'utilisation de la technologie de frittage assisté par champ. En faisant passer un courant électrique pulsé directement à travers le moule ou la poudre pour générer une chaleur interne Joule, combinée à une pression axiale, ces méthodes permettent un chauffage et une densification rapides que les fours conventionnels ne peuvent égaler.

L'avantage définitif du RHS et du SPS est la capacité d'atteindre une densification quasi complète en quelques minutes. Ce cycle thermique rapide supprime efficacement le grossissement des grains, préservant la structure à grains fins qui est essentielle à la résistance mécanique des composites à matrice d'aluminium.

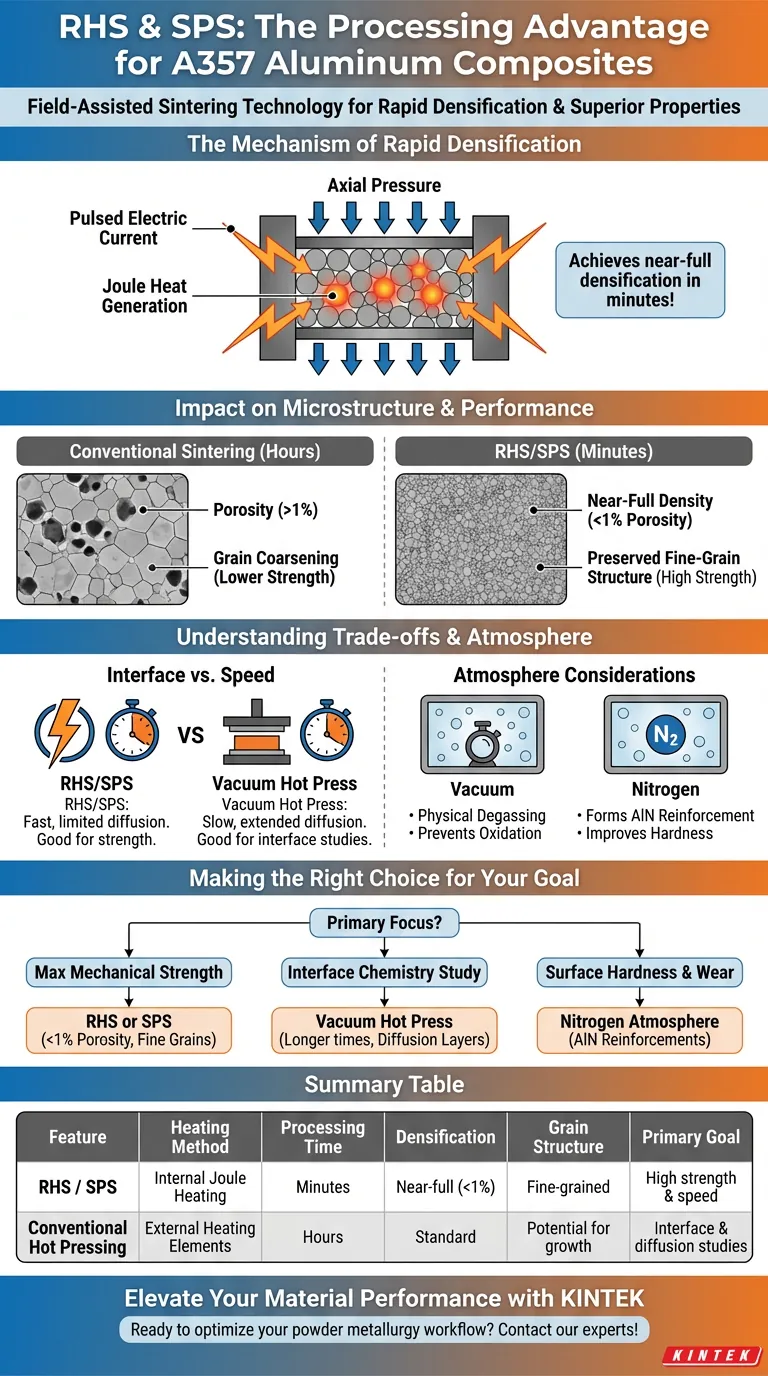

Le mécanisme de densification rapide

Chauffage Joule interne

Contrairement aux fours traditionnels qui dépendent d'éléments chauffants externes, le RHS et le SPS génèrent de la chaleur en interne. Le courant électrique pulsé passe directement à travers la poudre conductrice ou la matrice. Cela crée une chaleur Joule aux points de contact des particules, entraînant une distribution thermique immédiate et uniforme.

Application simultanée de pression

Ces fours utilisent une pression axiale simultanément avec le courant électrique. Cette force mécanique aide à décomposer les oxydes de surface et à réorganiser les particules. La combinaison de chaleur et de pression accélère considérablement le processus de consolidation.

Vitesse et efficacité

Le principal avantage du traitement est le temps de frittage extrêmement court. L'ensemble du processus ne nécessite que quelques minutes pour être terminé. C'est une réduction drastique par rapport aux heures souvent requises par les presses à chaud sous vide ou les méthodes de frittage conventionnelles.

Impact sur la microstructure et les performances

Atteindre une densité quasi complète

Pour les composites d'aluminium A357, la porosité est un défaut majeur qui compromet les performances. Le RHS et le SPS peuvent atteindre une porosité inférieure à 1 % (densification quasi complète). Ceci est possible même à des températures proches de la ligne solidus, garantissant une matrice solide et sans vide.

Préservation du renforcement par grains fins

La vitesse du processus n'est pas seulement une question d'efficacité ; c'est une nécessité métallurgique. Une exposition prolongée à des températures élevées entraîne la croissance (grossissement) des grains métalliques, ce qui réduit la résistance. Comme le RHS/SPS est si rapide, il maximise la suppression du grossissement des grains. Cela préserve l'effet de renforcement par grains fins inhérent à la métallurgie des poudres.

Comprendre les compromis

Évolution de l'interface par rapport à la vitesse de traitement

Bien que la vitesse du SPS soit excellente pour la résistance, elle limite le temps de diffusion atomique. En revanche, le frittage par presse à chaud sous vide maintient la température et la pression pendant des durées plus longues. Ce temps prolongé permet la formation de couches de transition de diffusion plus épaisses et plus distinctes, ce qui peut être avantageux si votre objectif est d'étudier l'évolution de l'interface ou les mécanismes de diffusion thermique.

Considérations relatives à l'atmosphère

L'environnement à l'intérieur du four est aussi critique que la méthode de chauffage.

- Vide : Efficace pour le dégazage physique et l'élimination des volatils, empêchant l'oxydation de la matrice d'aluminium.

- Azote : Si une atmosphère d'azote est utilisée, le gaz peut pénétrer dans les pores ouverts. Cela déclenche une réaction exothermique avec l'aluminium pour former du nitrure d'aluminium (AlN), une phase de renforcement qui améliore la dureté et la résistance à l'usure.

Faire le bon choix pour votre objectif

Pour sélectionner la stratégie de frittage optimale pour vos composites A357, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la résistance mécanique maximale : Privilégiez le RHS ou le SPS pour minimiser la croissance des grains et atteindre une porosité inférieure à 1 % grâce à une densification rapide.

- Si votre objectif principal est l'étude de la chimie de l'interface : Envisagez le frittage par presse à chaud sous vide, car les temps de maintien plus longs permettent une observation plus claire des couches de transition de diffusion.

- Si votre objectif principal est la dureté de surface et la résistance à l'usure : Utilisez une atmosphère d'azote pendant le frittage pour générer des renforts dispersés de nitrure d'aluminium (AlN).

En tirant parti du chauffage interne rapide du frittage assisté par champ, vous obtenez une microstructure dense et à grains fins qui exploite pleinement le potentiel de la métallurgie des poudres.

Tableau récapitulatif :

| Caractéristique | Chauffage par résistance / SPS | Pressage à chaud conventionnel |

|---|---|---|

| Méthode de chauffage | Chauffage Joule interne (courant pulsé) | Éléments chauffants externes |

| Temps de traitement | Minutes | Heures |

| Densification | Quasi complète (<1% de porosité) | Densification standard |

| Structure des grains | À grains fins (grossissement supprimé) | Potentiel de croissance des grains |

| Objectif principal | Haute résistance mécanique et vitesse | Études d'interface et de diffusion |

Améliorez les performances de vos matériaux avec KINTEK

Libérez tout le potentiel de vos composites à matrice d'aluminium A357 avec nos solutions de frittage de pointe. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des technologies spécialisées de frittage assisté par champ.

Que vous ayez besoin de minimiser la croissance des grains grâce à une densification rapide ou que vous ayez besoin d'une atmosphère personnalisée pour le renforcement par AlN, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à optimiser votre flux de travail de métallurgie des poudres ?

Contactez nos experts techniques dès aujourd'hui pour trouver votre solution de frittage parfaite.

Guide Visuel

Références

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Synthèse de composites TiCN haute performance

- Comment le feutre de graphite fonctionne-t-il comme matériau isolant dans les équipements FAST ? Améliorez l'efficacité et l'uniformité thermique

- Quel est l'effet d'un temps de maintien prolongé lors du pressage à chaud sous vide (VHP) ? Améliorer la pureté et la densité de la phase Al3Ti

- Pourquoi le graphite isostatique est-il le matériau le plus courant pour les moules SPS ? Optimisez la précision du frittage haute performance

- Quelle est la nécessité de maintenir un environnement de vide poussé lors du frittage de l'AZ31 ? Prévenir l'oxydation et la porosité

- Quel rôle joue un tube de verre de quartz scellé dans le frittage par pressage à chaud ? Obtenir des composites d'aluminium sans oxyde

- Quels processus sont utilisés pour le pressage sous vide et le préformage des tissus et des matériaux fibreux ? Maîtriser la consolidation uniforme pour les composites

- Quel est l'objectif principal de l'utilisation du pressage isostatique à chaud (HIP) pour le Ti-6Al-4V L-PBF ? Maximiser l'intégrité des composants