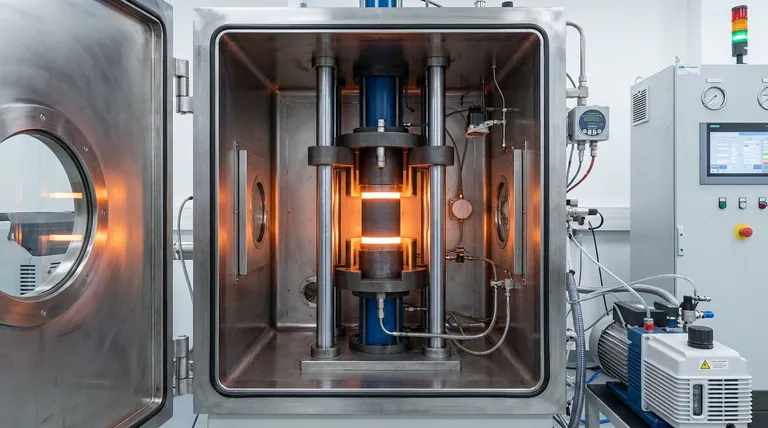

Les moules en graphite de haute pureté fonctionnent comme le noyau opérationnel du processus de technologie de frittage assisté par champ (FAST), servant simultanément de conteneur physique pour le matériau et de moteur actif pour l'énergie thermique. Ils sont conçus pour contraindre la poudre ou les copeaux sous une pression mécanique importante tout en agissant comme un élément chauffant résistif qui convertit directement le courant électrique en chaleur.

Point essentiel : Ces moules combinent deux fonctions traditionnellement distinctes – l'élément chauffant du four et la matrice de pression – en un seul composant. Cette intégration permet une application rapide et uniforme d'énergie thermique et mécanique, permettant le frittage complet de matériaux souvent difficiles à traiter.

Le mécanisme à double fonction

L'efficacité du processus FAST repose sur le moule en graphite qui remplit deux rôles physiques distincts en même temps.

Élément chauffant résistif

Dans le frittage conventionnel, un four externe chauffe le moule. Dans le FAST, le moule en graphite agit lui-même comme la résistance.

Lorsqu'un courant électrique est appliqué, le moule convertit cette énergie en énergie thermique (chauffage par effet Joule). Cela permet de générer de l'énergie thermique à proximité immédiate de l'échantillon, plutôt que de la rayonner à distance, ce qui entraîne des vitesses de chauffage rapides.

Récipient sous pression mécanique

Tout en générant de la chaleur, le moule doit également agir comme un conteneur rigide pour définir la forme du produit final.

Le moule contraint la poudre ou les copeaux, transmettant la force axiale des poinçons hydrauliques du système. Conformément aux spécifications standard, les moules en graphite de haute pureté sont conçus pour résister à des pressions allant jusqu'à 35 MPa, garantissant que le matériau est physiquement comprimé pendant la phase de chauffage.

Rôle critique dans la qualité du frittage

Au-delà du confinement et du chauffage de base, les propriétés spécifiques du graphite de haute pureté déterminent la qualité du matériau final.

Distribution uniforme du champ thermique

Pour obtenir une densité élevée, il faut que chaque partie de l'échantillon atteigne la même température en même temps.

Le graphite de haute pureté possède une excellente conductivité thermique. Cela garantit que la chaleur générée est distribuée uniformément sur toute la surface de l'échantillon, évitant les points chauds ou les gradients thermiques qui pourraient entraîner des fissures ou une densification inégale.

Surmonter les barrières de diffusion

Pour créer un matériau solide à partir de poudre, les atomes doivent se déplacer (diffuser) à travers les frontières des particules.

La combinaison de la capacité du moule à transmettre des contraintes mécaniques (pression) et de l'énergie thermique rapide aide les particules à surmonter ces barrières de diffusion. Cela facilite la « densification structurelle », permettant au matériau d'atteindre sa pleine densité plus rapidement que dans des environnements sans pression.

Comprendre les compromis

Bien que le graphite de haute pureté soit la norme pour le FAST, il introduit des contraintes spécifiques que vous devez gérer.

Limites de pression

Le graphite est résistant, mais ce n'est pas de l'acier ou du carbure de tungstène.

La principale limitation est sa résistance mécanique ; généralement, ces moules sont conçus pour des pressions allant jusqu'à 35 MPa. Dépasser cette limite pour forcer une densité plus élevée peut entraîner une défaillance catastrophique du moule ou une fracture.

Réactivité chimique

Le graphite est du carbone, qui est chimiquement réactif aux températures élevées utilisées dans le FAST (souvent supérieures à 800 K).

Il existe un risque que l'échantillon adhère ou réagisse avec les parois du moule. Pour atténuer cela, des interfaces telles que des feuilles de graphite ou des revêtements de nitrure de bore sont souvent nécessaires pour agir comme barrières de diffusion entre l'échantillon et le moule.

Faire le bon choix pour votre projet

La conception et l'utilisation spécifiques du moule en graphite doivent correspondre à vos objectifs matériels.

- Si votre objectif principal est la densification rapide : Assurez-vous que la géométrie du moule est optimisée pour maximiser la densité de courant et faciliter le chauffage par effet Joule le plus rapide possible.

- Si votre objectif principal est la pureté du matériau : Utilisez des revêtements appropriés (tels que du papier graphite ou des revêtements céramiques) pour éviter la contamination par le carbone du moule lui-même.

Les moules en graphite de haute pureté ne sont pas des conteneurs passifs ; ce sont des outils actifs, convertissant l'énergie, qui déterminent la vitesse, la densité et l'intégrité de votre matériau fritté.

Tableau récapitulatif :

| Caractéristique | Rôle dans le processus FAST | Avantage pour le matériau |

|---|---|---|

| Chauffage résistif | Convertit le courant électrique directement en chaleur Joule | Permet des vitesses de chauffage rapides et une efficacité énergétique |

| Confinement mécanique | Fonctionne comme une matrice rigide pour la pression axiale (jusqu'à 35 MPa) | Facilite la densification structurelle et la définition de la forme |

| Conductivité thermique | Distribue la chaleur uniformément sur l'échantillon | Prévient les gradients thermiques et assure la cohérence du matériau |

| Haute pureté | Minimise la contamination pendant les cycles à haute température | Maintient l'intégrité chimique de l'échantillon fritté |

Améliorez votre recherche de matériaux avec KINTEK

La précision dans le frittage assisté par champ (FAST) commence par le bon équipement. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température — tous entièrement personnalisables pour répondre à vos besoins de frittage uniques.

Que vous traitiez des poudres difficiles à densifier ou que vous optimisiez les gradients thermiques, notre équipe fournit l'expertise technique et le matériel haute performance nécessaires à votre succès.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Références

- Samuel Lister, Martin Jackson. A comparative study of microstructure and texture evolution in low cost titanium alloy swarf and powder recycled via FAST and HIP. DOI: 10.1177/02670836241277060

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Fours de frittage par étincelage et plasma SPS

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'environnement sous vide d'un four de frittage parPressage à chaud sous vide protège-t-il les céramiques contenant du chrome ? Découvrez-le.

- Comment le vide et l'argon affectent-ils les composites Ag-Ti2SnC ? Optimisation du frittage avec des fours industriels de pressage à chaud

- Pourquoi le traitement secondaire utilisant une presse hydraulique et un four de frittage est-il nécessaire pour les composites à matrice d'aluminium ?

- Quel rôle joue un four de frittage par pressage à chaud dans les céramiques composites Y2O3-YAM ? Atteindre 100% de densité et contrôler les grains

- Quels sont les avantages des systèmes SPS/FAST de paillasse pour la R&D sur le titane ? Accélérez votre ingénierie microstructurale

- Pourquoi un vide poussé est-il requis dans un four de pressage à chaud ? Obtenir une transparence parfaite dans les céramiques fluorées

- Pourquoi un environnement de vide poussé est-il crucial lors de la préparation de composites cuivre-nanotubes de carbone dans un four de pressage à chaud sous vide ? Obtenir une intégrité composite supérieure

- Pourquoi les fours à pressage à chaud sont-ils essentiels en recherche et développement ? Libérez des innovations matérielles avancées