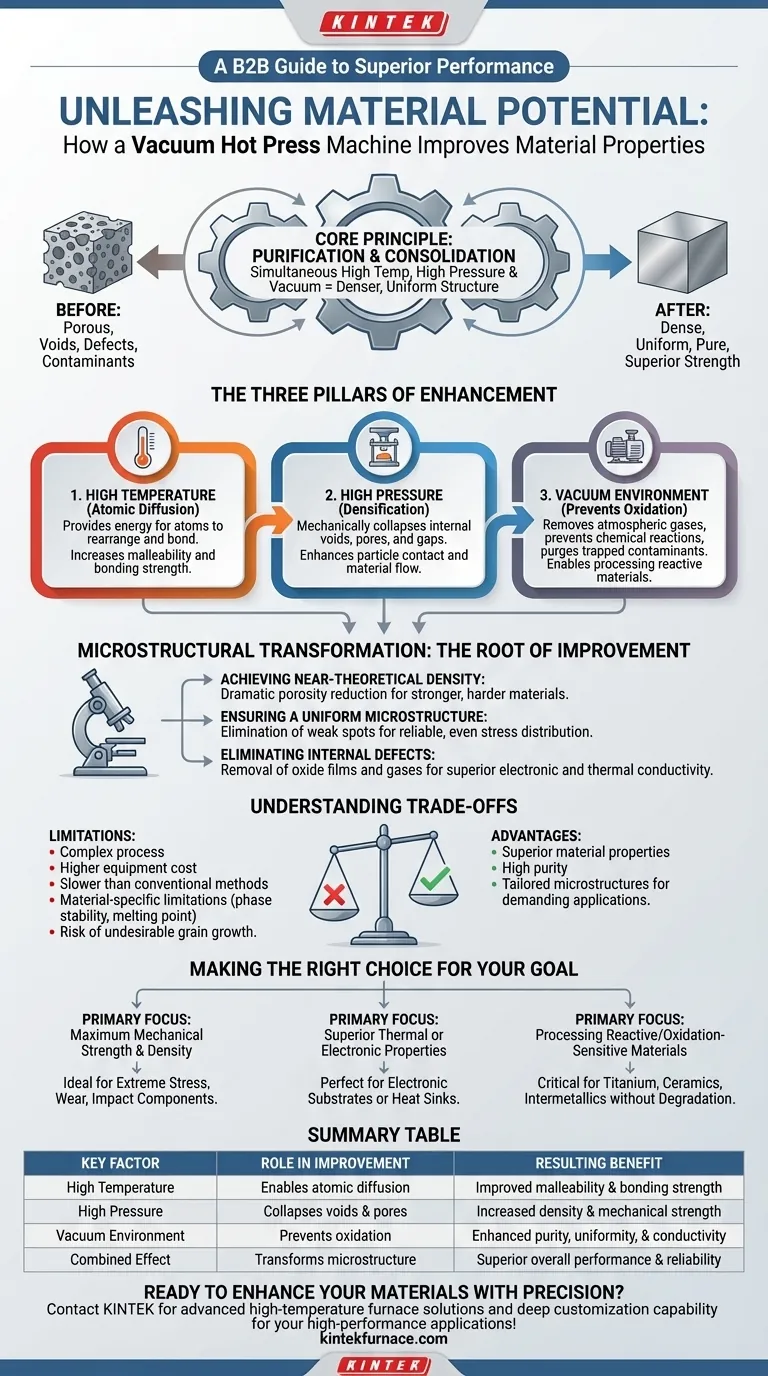

En bref, une presse à chaud sous vide améliore les propriétés des matériaux en appliquant simultanément une température élevée, une haute pression et un environnement sous vide. Cette combinaison unique force les atomes d'un matériau à adopter une structure plus dense et plus uniforme en éliminant les vides internes et en empêchant la contamination chimique telle que l'oxydation, ce qui se traduit par une résistance et des performances supérieures.

Le principe fondamental est celui de la purification et de la consolidation. En éliminant les gaz atmosphériques et en comprimant physiquement un matériau pendant que ses atomes sont énergisés par la chaleur, le processus élimine systématiquement les défauts microstructuraux qui affaiblissent intrinsèquement un matériau.

Les Trois Piliers de l'Amélioration : Chaleur, Pression et Vide

Pour comprendre les améliorations, vous devez d'abord comprendre le rôle distinct que joue chaque élément de base dans la transformation du matériau au niveau microscopique. Ces trois forces agissent de concert pour obtenir des résultats qu'aucun ne pourrait accomplir seul.

Le Rôle de la Haute Température

La température élevée fournit l'énergie nécessaire au mouvement des atomes à l'intérieur du matériau. Ce processus, connu sous le nom de diffusion atomique, permet aux particules de se réorganiser dans une configuration plus stable et dense.

La chaleur rend essentiellement le matériau plus malléable à l'échelle microscopique. Elle augmente la force de liaison entre les particules individuelles une fois qu'elles sont mises en contact.

Le Rôle de la Haute Pression

La haute pression est la force physique qui entraîne la densification. Elle effondre mécaniquement les vides internes, les pores et les espaces qui sont universellement présents dans les matériaux pulvérulents ou moins traités.

Cette pression améliore le contact de particule à particule, créant une plus grande surface pour que la liaison se produise. Elle facilite le transport de matière par des mécanismes tels que le fluage plastique et le fluage, forçant le matériau à combler tout espace vide restant.

La Fonction Critique du Vide

L'environnement sous vide est sans doute l'élément le plus critique pour le traitement des matériaux avancés. Sa fonction principale est d'empêcher l'oxydation et d'autres réactions chimiques indésirables en éliminant les gaz atmosphériques comme l'oxygène et l'azote.

De plus, le vide aspire activement les gaz résiduels hors des pores du matériau. Cela purge la structure des contaminants piégés qui, autrement, créeraient des points de faiblesse internes et inhiberaient une densification complète. Pour les alliages, cela améliore également le mouillage entre les différentes phases liquides et solides, favorisant un produit final plus homogène.

Transformation Microstructurale : La Racine de l'Amélioration

La combinaison de la chaleur, de la pression et du vide manipule directement l'architecture interne d'un matériau. Les améliorations de propriétés que vous observez sont le résultat direct de ces changements structurels fondamentaux.

Atteindre une Densité Proche de la Théorie

Le résultat le plus significatif est la réduction spectaculaire ou l'élimination de la porosité. En expulsant les vides, le processus pousse la densité du matériau vers son maximum théorique. Un matériau plus dense est presque toujours plus résistant, plus dur et plus durable.

Assurer une Microstructure Uniforme

Le processus favorise une structure interne très cohérente et homogène. Cette uniformité élimine les points faibles et assure que la contrainte est répartie uniformément dans tout le composant, améliorant considérablement sa fiabilité mécanique et ses performances globales.

Élimination des Défauts Internes

Au-delà des simples pores vides, le processus élimine ou empêche la formation d'autres défauts. L'élimination des films d'oxyde avant la liaison et le purgeage des gaz dissous donnent un matériau plus propre et structurellement plus sain avec une conductivité électrique et thermique supérieure.

Comprendre les Compromis

Bien que puissante, la mise en forme par pressage à chaud sous vide n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Complexité et Coût du Processus

Les systèmes de presse à chaud sous vide sont des équipements sophistiqués et coûteux. Le processus lui-même est souvent plus lent et plus complexe à exécuter que les méthodes de frittage ou de forgeage conventionnelles, ce qui le rend mieux adapté aux applications de grande valeur ou à haute performance.

Limites des Matériaux

Tous les matériaux ne peuvent pas résister aux conditions extrêmes. Les températures et pressions élevées peuvent endommager ou altérer certains alliages ou structures composites. La stabilité de phase et le point de fusion du matériau sont des considérations critiques.

Risque de Croissance Cristalline Indésirable

Bien que l'objectif soit une microstructure uniforme, des paramètres inappropriés peuvent être préjudiciables. Maintenir un matériau à une température trop élevée pendant trop longtemps peut provoquer une croissance cristalline excessive, ce qui peut, dans certains cas, réduire la résistance et la ténacité à la rupture du matériau.

Faire le Bon Choix pour Votre Objectif

Le choix de ce processus dépend entièrement de la performance que vous exigez du composant final.

- Si votre objectif principal est une résistance mécanique et une densité maximales : Ce processus est un choix idéal pour créer des composants qui doivent résister à des contraintes, à l'usure ou aux chocs extrêmes.

- Si votre objectif principal est des propriétés thermiques ou électroniques supérieures : La structure dense, pure et uniforme créée par le pressage à chaud minimise les barrières au flux d'électrons et de phonons, ce qui le rend parfait pour les substrats électroniques ou les dissipateurs thermiques haute performance.

- Si votre objectif principal est le traitement de matériaux réactifs ou sensibles à l'oxydation : L'environnement sous vide est l'élément déclencheur critique, permettant de consolider des matériaux comme le titane, certaines céramiques et les intermétalliques sans dégradation.

En contrôlant ces forces fondamentales, vous pouvez concevoir des matériaux avec des microstructures précisément adaptées pour les applications les plus exigeantes.

Tableau Récapitulatif :

| Facteur Clé | Rôle dans l'Amélioration | Bénéfice Résultant |

|---|---|---|

| Haute Température | Permet la diffusion atomique pour le réarrangement des particules | Malléabilité améliorée et force de liaison accrue |

| Haute Pression | Effondre les vides et les pores pour la densification | Densité accrue du matériau et résistance mécanique |

| Environnement Sous Vide | Prévient l'oxydation et élimine les contaminants | Pureté, uniformité et conductivité améliorées |

| Effet Combiné | Transforme la microstructure pour éliminer les défauts | Performance globale et fiabilité supérieures |

Prêt à améliorer vos matériaux avec précision ? En s'appuyant sur une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses à chaud sous vide peuvent offrir une résistance et une pureté supérieures pour vos applications haute performance !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales