À la base, le pressage à chaud est la méthode de fabrication de choix pour créer des composants céramiques avancés pour lesquels la défaillance n'est pas une option. Ses applications vont des outils de coupe en nitrure de silicium et des blindages en carbure de bore aux matériaux électroniques spécialisés tels que le PLZT. Le procédé est utilisé pour forger des céramiques avec une densité quasi parfaite, leur conférant une résistance, une dureté et des propriétés fonctionnelles uniques inaccessibles par les méthodes conventionnelles.

Le pressage à chaud n'est pas destiné aux céramiques courantes. C'est un procédé spécialisé et coûteux, réservé aux applications où la densité maximale, une résistance mécanique supérieure et une résistance à l'usure exceptionnelle sont les exigences principales absolues.

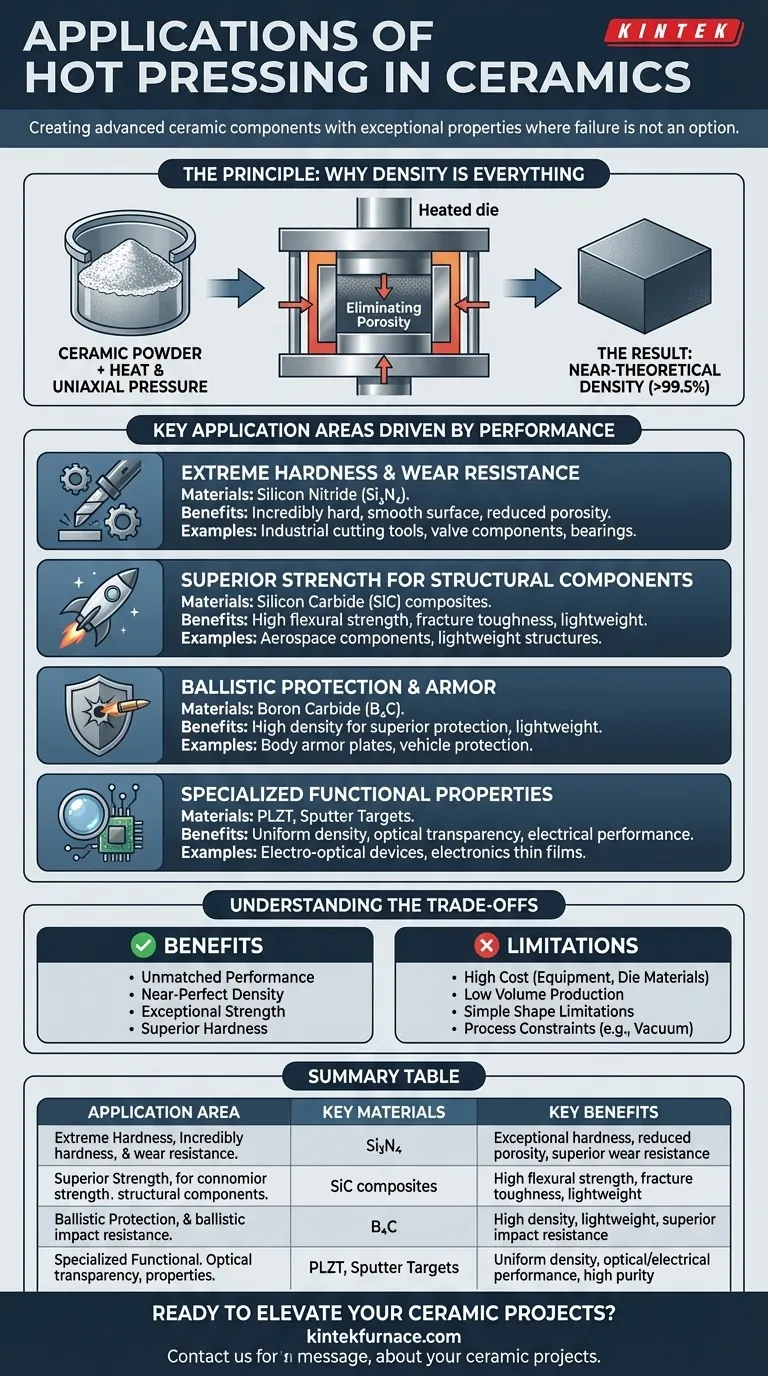

Le Principe : Pourquoi la Densité est Primordiale

Le pressage à chaud est un procédé de métallurgie des poudres qui combine simultanément une température élevée et une pression uniaxiale. Cette combinaison est la clé de ses capacités uniques.

Élimination de la Porosité

Dans le frittage conventionnel, les poudres céramiques sont chauffées jusqu'à ce que leurs particules fusionnent, mais cela laisse souvent de petits vides ou pores. Ces pores sont des concentrateurs de contraintes microscopiques, agissant comme les principaux points de défaillance d'une pièce en céramique.

Le pressage à chaud contrecarre directement cela. La chaleur appliquée ramollit les particules céramiques, tandis que la pression immense les force à s'agencer de manière très compacte, expulsant efficacement les vides.

Le Résultat : Une Densité Théorique Proche

Ce procédé donne un produit final exceptionnellement dense—souvent supérieur à 99,5 % de la densité maximale théorique du matériau. Cette microstructure quasi parfaite est le fondement de la performance améliorée du matériau.

Domaines d'Application Clés Motivés par la Performance

La décision d'utiliser le pressage à chaud est toujours motivée par le besoin d'une caractéristique de performance spécifique et de haut niveau qu'un procédé moins avancé ne peut pas fournir.

Dureté Extrême et Résistance à l'Usure

En éliminant la porosité, le pressage à chaud crée une surface incroyablement dure et lisse. Ceci est critique pour les composants soumis à une friction et une abrasion intenses.

Les exemples incluent le nitrure de silicium (Si₃N₄) et les céramiques mixtes pour les outils de coupe industriels, les composants de vannes pour usage intensif et les roulements haute performance.

Résistance Supérieure pour les Composants Structurels

Les céramiques denses et sans pores présentent une résistance à la flexion et une ténacité à la rupture considérablement plus élevées. Cela leur permet d'être utilisées dans des rôles structurels et porteurs exigeants.

Ceci est essentiel dans l'aérospatiale, où les composites à matrice céramique (CMC) pressés à chaud, comme l'alumine renforcée par des moustaches de carbure de silicium (SiC), sont utilisés pour des composants légers et à haute résistance capables de supporter des températures extrêmes.

Protection Balistique et Blindage

Pour les applications de blindage, un matériau doit être extrêmement dur pour briser un projectile entrant et suffisamment léger pour être pratique.

Le carbure de bore (B₄C) pressé à chaud est un matériau de premier choix pour les plaques de blindage corporel et la protection des véhicules. Le procédé atteint la densité élevée nécessaire pour fournir un niveau de protection supérieur pour son poids.

Propriétés Fonctionnelles Spécialisées

Pour certaines céramiques « fonctionnelles », la performance dépend d'une structure interne parfaitement uniforme et dense pour contrôler le flux de lumière ou d'électricité.

Le PLZT (titanate-zirconate de plomb-lanthanum) pressé à chaud est utilisé pour créer des céramiques transparentes pour les dispositifs électro-optiques. De même, les cibles de pulvérisation de haute pureté, utilisées dans l'industrie électronique pour déposer des films minces, sont pressées à chaud pour assurer une densité et une composition uniformes.

Comprendre les Compromis

Le pressage à chaud offre des performances inégalées, mais cela s'accompagne de limitations pratiques et économiques importantes qu'il est crucial de comprendre.

Coût Élevé et Faible Volume

L'équipement—presses à haute température et matériaux de matrice spécialisés comme le graphite—est coûteux à acheter et à utiliser. Le procédé est également plus lent que le frittage conventionnel, ce qui le rend inapproprié pour la production à haut volume et à faible coût.

Limitations de Complexité de Forme

Étant donné que la pression est appliquée selon un seul axe (uniaxiale), le pressage à chaud est mieux adapté à la production de formes simples comme des disques, des plaques et des cylindres. La fabrication de pièces tridimensionnelles complexes est extrêmement difficile et souvent impossible.

Contraintes Matérielles et de Procédé

La poudre céramique ne doit pas réagir avec le matériau de la matrice à haute température. Cela limite le choix de la matrice et la température de traitement maximale. De plus, de nombreux matériaux nécessitent un traitement sous vide ou dans une atmosphère contrôlée pour éviter l'oxydation, ce qui ajoute de la complexité et des coûts supplémentaires.

Quand Spécifier le Pressage à Chaud

Choisir le bon procédé de fabrication nécessite d'équilibrer les besoins de performance par rapport aux réalités économiques et de conception.

- Si votre objectif principal est la prévention des défaillances mécaniques : Spécifiez le pressage à chaud pour les composants qui exigent la plus haute résistance, dureté et résistance à l'usure absolues, tels que les outils de coupe, les blindages ou les pièces d'usure critiques.

- Si votre objectif principal est les propriétés matérielles spécialisées : Utilisez le pressage à chaud pour les matériaux fonctionnels tels que les céramiques transparentes ou les cibles de pulvérisation de haute pureté où la densité complète est essentielle pour la performance optique, thermique ou électrique.

- Si votre objectif principal est la rentabilité pour une application standard : Explorez d'abord le frittage conventionnel ou d'autres méthodes. Ne vous tournez vers le pressage à chaud que si les exigences de performance ne peuvent absolument pas être satisfaites autrement.

En comprenant ses principes et ses limites, vous pouvez exploiter stratégiquement le pressage à chaud pour concevoir des composants céramiques atteignant des niveaux de performance sans précédent.

Tableau Récapitulatif :

| Domaine d'Application | Matériaux Clés | Avantages Clés |

|---|---|---|

| Dureté Extrême et Résistance à l'Usure | Nitrure de Silicium (Si₃N₄) | Dureté exceptionnelle, porosité réduite, résistance supérieure à l'usure |

| Résistance Supérieure pour Composants Structurels | Composites de Carbure de Silicium (SiC) | Haute résistance à la flexion, ténacité à la rupture, légèreté |

| Protection Balistique et Blindage | Carbure de Bore (B₄C) | Haute densité, légèreté, résistance supérieure aux impacts |

| Propriétés Fonctionnelles Spécialisées | PLZT, Cibles de Pulvérisation | Densité uniforme, performance optique/électrique, haute pureté |

Prêt à élever vos projets céramiques avec des solutions haute performance ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, incluant les fours à Muffle, Tubes, Rotatifs, les fours sous Vide & Atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous développiez des outils de coupe, des blindages ou des matériaux électroniques spécialisés, nous pouvons vous aider à atteindre une densité et une résistance inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire progresser vos innovations !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure