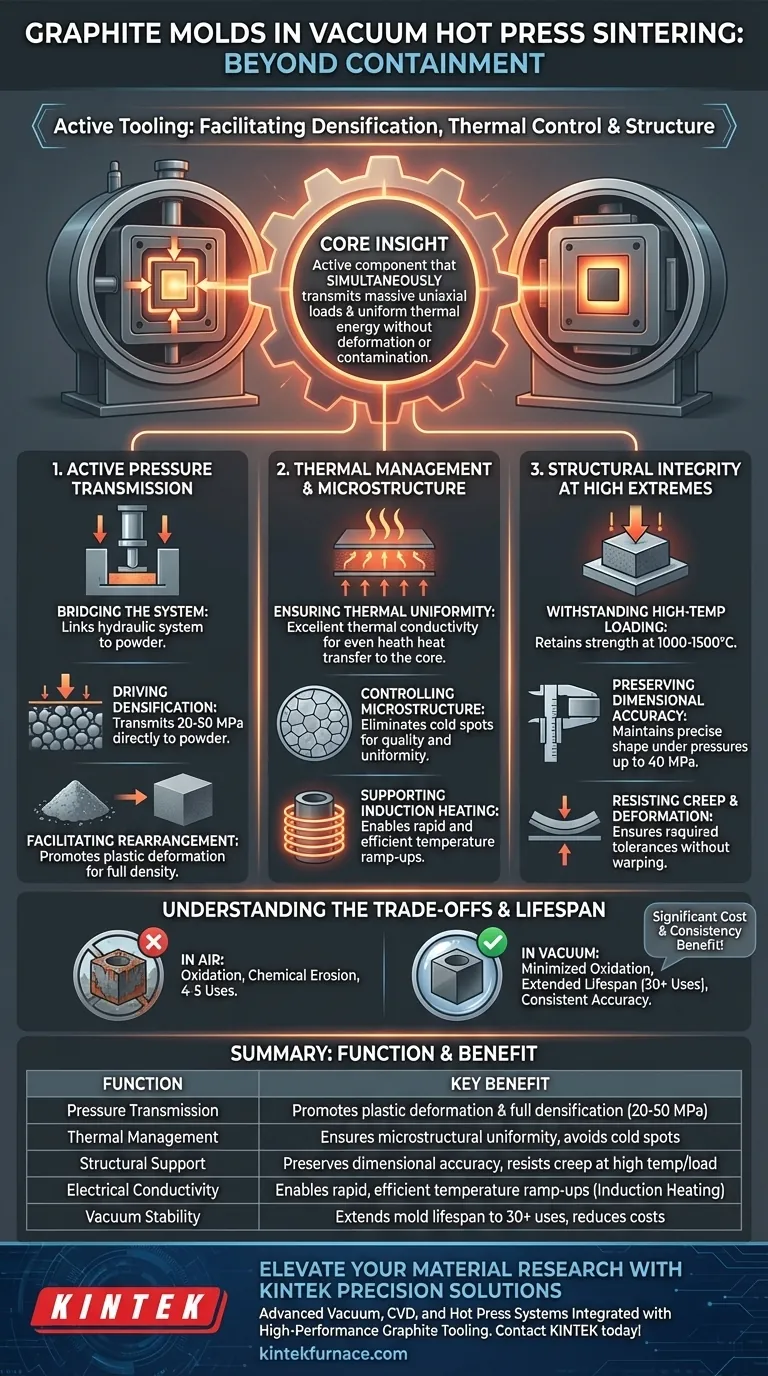

Au-delà de leur rôle de simple enceinte passive, les moules en graphite fonctionnent comme des outils de processus critiques qui facilitent activement la densification et le développement microstructural du matériau. Ils servent de milieu de haute résistance pour transmettre la pression hydraulique à la poudre et agissent comme un conduit thermique pour assurer un chauffage uniforme, tout en maintenant la stabilité dimensionnelle sous des charges mécaniques extrêmes.

Idée clé : Dans le frittage par pressage à chaud sous vide, le moule en graphite est un composant actif du système d'outillage. Sa valeur principale réside dans sa capacité à transmettre simultanément des charges uniaxiales massives et de l'énergie thermique uniforme sans déformer ni contaminer chimiquement la pièce.

Le rôle de la transmission active de la pression

Pont entre le système hydraulique et la poudre

Le moule ne se contente pas de maintenir le matériau en place ; il est le lien physique entre le système hydraulique de la machine et l'échantillon de poudre.

Pilotage de la densification

Le moule doit transmettre une pression uniaxiale significative, souvent comprise entre 20 et 50 MPa, directement à la poudre interne.

Facilitation du réarrangement des particules

En transférant efficacement cette charge axiale, le moule force les particules de poudre à se réarranger. Cette pression mécanique favorise la déformation plastique, essentielle pour transformer la poudre lâche en un matériau solide entièrement dense.

Gestion thermique et microstructure

Assurer l'uniformité thermique

Le graphite possède une excellente conductivité thermique. Cette propriété permet au moule de transférer la chaleur uniformément des éléments chauffants vers le cœur de l'échantillon de poudre.

Contrôle de la microstructure

Le transfert de chaleur uniforme est vital pour la qualité du produit final. En éliminant les points froids ou les gradients thermiques, le moule en graphite assure une uniformité microstructurale dans tout le composite fritté.

Support du chauffage par induction

Étant donné que le graphite est électriquement conducteur, il sert également de milieu critique pour les processus de chauffage par induction, permettant des montées en température rapides et efficaces.

Intégrité structurelle dans des conditions extrêmes

Résistance aux charges à haute température

Les matériaux standard ramollissent ou se déforment souvent sous de lourdes charges à haute température (par exemple, 1000°C à 1500°C). Le graphite conserve une résistance structurelle exceptionnelle dans ces environnements.

Préservation de la précision dimensionnelle

Le moule doit maintenir la forme et les dimensions précises du matériau composite sous des pressions allant jusqu'à 40 MPa.

Résistance au fluage et à la déformation

Même pendant la phase de ramollissement du matériau de la matrice, le moule en graphite résiste à la déformation. Cela garantit que le produit fritté final atteint les tolérances géométriques requises sans se déformer.

Comprendre les compromis

Stabilité chimique vs réactivité

Bien que généralement chimiquement inerte, le graphite doit être de haute pureté pour éviter les réactions avec les poudres céramiques ou d'alliage. Dans le vide, il évite efficacement l'érosion chimique indésirable, mais les utilisateurs doivent s'assurer que la chimie spécifique de la poudre ne réagit pas avec le carbone aux températures de frittage.

L'impact de l'oxydation

Le graphite est susceptible à l'oxydation à haute température dans l'air. Cependant, dans un environnement de pressage à chaud sous vide, cette perte par oxydation est minimisée.

Considérations sur la durée de vie

Le fonctionnement sous vide prolonge considérablement la durée de vie du moule, passant souvent de 4 à 5 utilisations dans l'air à plus de 30 utilisations sous vide. Cela réduit considérablement les coûts d'outillage et maintient une précision dimensionnelle constante sur plusieurs cycles.

Faire le bon choix pour votre objectif

Lors de la sélection ou de la conception d'outillage en graphite pour le pressage à chaud, tenez compte de vos objectifs de traitement spécifiques :

- Si votre objectif principal est la haute densification : Assurez-vous que la qualité de graphite utilisée a une résistance à la compression élevée pour transmettre des charges supérieures à 30 MPa sans fracture.

- Si votre objectif principal est l'homogénéité microstructurale : Privilégiez les qualités de graphite avec une conductivité thermique supérieure pour éviter les gradients thermiques dans les grands échantillons.

- Si votre objectif principal est la précision dimensionnelle : Sélectionnez un graphite de haute densité et de haute résistance pour minimiser la déflexion ou le fluage du moule aux températures de frittage maximales.

Le moule en graphite est le garant de la densité et de la forme finales de votre matériau ; le traiter comme un outillage de précision plutôt qu'un consommable est la clé de la cohérence du processus.

Tableau récapitulatif :

| Fonction | Rôle dans le processus de frittage | Bénéfice clé |

|---|---|---|

| Transmission de pression | Relie les systèmes hydrauliques à la poudre à 20-50 MPa | Favorise la déformation plastique et la densification complète |

| Gestion thermique | Conduit la chaleur uniformément des éléments au cœur | Assure l'uniformité microstructurale et évite les points froids |

| Support structurel | Maintient l'intégrité sous des charges mécaniques à haute température | Préserve la précision dimensionnelle et résiste au fluage/déformation |

| Conductivité électrique | Sert de milieu pour le chauffage par induction | Permet des montées en température rapides et efficaces |

| Stabilité sous vide | Minimise l'oxydation et l'érosion chimique | Prolonge la durée de vie du moule à plus de 30 utilisations et réduit les coûts d'outillage |

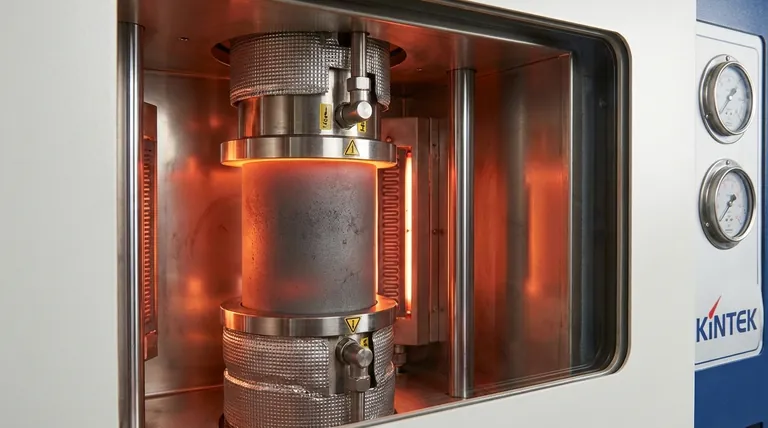

Élevez votre recherche de matériaux avec les solutions de précision KINTEK

Atteindre une densification parfaite des matériaux nécessite plus que des températures élevées ; cela exige le bon outillage et le bon environnement. KINTEK fournit des systèmes de vide, CVD et de pressage à chaud leaders de l'industrie, conçus pour s'intégrer parfaitement à des outils en graphite haute performance.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons des fours à moufle, tubulaires et rotatifs personnalisables, adaptés à vos besoins spécifiques de laboratoire. Que vous vous concentriez sur les composites haute densité ou sur un contrôle microstructural précis, notre équipe est prête à fournir l'expertise technique et l'équipement nécessaires pour assurer votre succès.

Prêt à optimiser votre processus de frittage ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four VHP par rapport au CVD pour le ZnS ? Augmentez la résistance et l'efficacité avec le pressage à chaud sous vide

- Pourquoi un four de pressage à chaud sous vide est-il préféré à un four de frittage conventionnel à haute température pour la préparation de composites ZrC-SiC ? Obtenir une densité et une pureté supérieures

- Quel rôle le pressage à chaud joue-t-il dans la science des matériaux ? Réaliser efficacement des pièces complexes à haute densité

- Quels sont les principaux avantages du pressage à chaud ? Atteignez une densité et une résistance supérieures pour les matériaux haute performance

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quel est le rôle des fours à pressage à chaud dans la fabrication des semi-conducteurs ? Essentiels pour le collage de wafers dans les CI 3D

- Quels processus sont utilisés pour le pressage sous vide et le préformage des tissus et des matériaux fibreux ? Maîtriser la consolidation uniforme pour les composites

- Quel rôle la pression uniaxiale joue-t-elle dans un four de pressage à chaud sous vide à tube de carbone ? Obtenir la transparence des céramiques