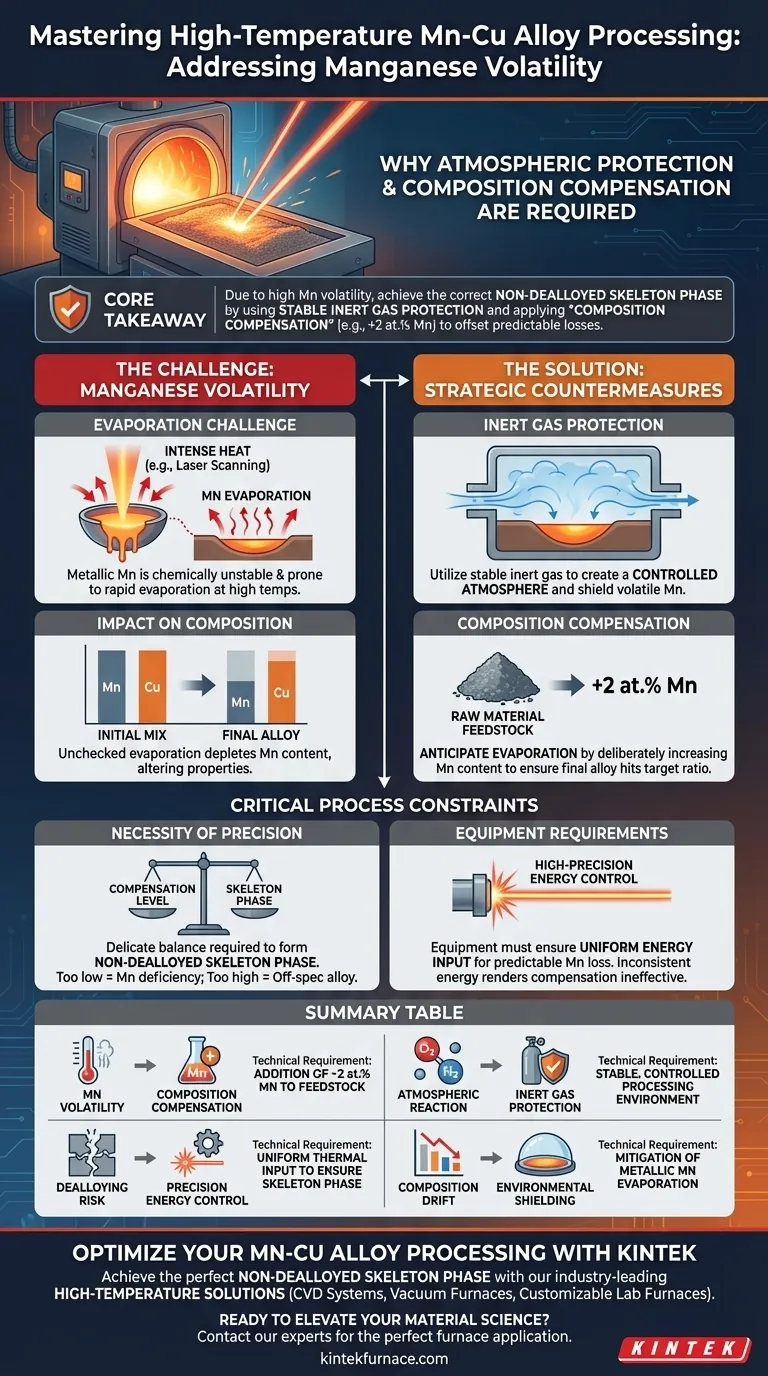

Le traitement à haute température des alliages Manganèse-Cu nécessite des contrôles environnementaux et chimiques stricts en raison de l'extrême volatilité du manganèse métallique. Lorsqu'il est soumis à des sources de chaleur intenses comme le balayage laser, le manganèse s'évapore rapidement, nécessitant à la fois une atmosphère inerte protectrice et un surplus délibéré de Mn dans le matériau de départ pour garantir que l'alliage final réponde aux spécifications de conception.

Point essentiel à retenir Étant donné que le manganèse métallique a une forte tendance à s'évaporer lors du traitement thermique, les rapports de matières premières standard entraînent un produit final déficient en manganèse. Pour obtenir la phase squelettique non déalliée correcte, les fabricants doivent utiliser une protection stable sous gaz inerte et appliquer une « compensation de composition » — ajoutant généralement un supplément de 2 % atomique de Mn au mélange initial — pour compenser ces pertes prévisibles.

Comprendre la volatilité du manganèse

Le défi de l'évaporation

Lors des processus à haute température tels que le balayage laser, l'énergie thermique appliquée au matériau est intense.

Dans ces conditions, le manganèse métallique (Mn) est chimiquement instable et très sujet à l'évaporation. Cette volatilité crée un risque immédiat de perte de matière pendant la phase de fusion.

L'impact sur la composition

Si cette évaporation n'est pas contrôlée, la composition chimique finale de l'alliage s'écartera de la conception prévue.

Cette perte n'est pas uniforme ; elle appauvrit spécifiquement la teneur en manganèse par rapport au cuivre, modifiant fondamentalement les propriétés et les performances potentielles de l'alliage.

Contre-mesures stratégiques

Protection sous gaz inerte

Pour atténuer l'instabilité environnementale, l'équipement de traitement doit utiliser une protection stable sous gaz inerte.

Cela crée une atmosphère contrôlée autour du bain de fusion. Il protège le manganèse volatil des réactions atmosphériques et aide à stabiliser l'environnement de traitement immédiat.

Compensation de composition

Les ingénieurs de processus doivent anticiper l'évaporation plutôt que de simplement essayer de l'empêcher. Ceci est réalisé par une compensation de composition initiale.

En augmentant délibérément la teneur en manganèse dans la matière première — généralement de 2 % atomique — les fabricants peuvent « alimenter » le processus d'évaporation. Cela garantit qu'après les pertes inévitables, le matériau restant se stabilise au rapport exact prévu.

Contraintes critiques du processus

La nécessité de la précision

C'est un équilibre délicat. L'objectif est de former une microstructure spécifique connue sous le nom de phase squelettique non déalliée.

Si la compensation est trop faible, la phase squelettique ne se formera pas correctement en raison d'une déficience en Mn. Si la compensation est trop élevée (sans évaporation correspondante), l'alliage sera hors spécifications.

Exigences de l'équipement

La chimie du matériau seule ne peut pas résoudre le problème. L'équipement de fabrication doit être capable d'un contrôle d'énergie de haute précision.

Un apport d'énergie incohérent peut entraîner des taux d'évaporation imprévisibles, rendant la compensation de composition fixe inefficace. Une application d'énergie uniforme est requise pour rendre la perte de Mn prévisible et gérable.

Assurer le succès du processus

Pour fabriquer avec succès des alliages Mn-Cu par des méthodes à haute température, priorisez les éléments suivants en fonction de vos objectifs de production :

- Si votre objectif principal est la précision chimique : Mettez en œuvre une stratégie de compensation de composition standard (par exemple, +2 % atomique de Mn) pour neutraliser les effets de l'évaporation.

- Si votre objectif principal est l'intégrité microstructurale : Assurez-vous que votre équipement offre un contrôle d'énergie de haute précision pour maintenir les conditions stables requises pour la phase squelettique non déalliée.

La précision du contrôle atmosphérique et de la chimie des matières premières est le seul moyen de garantir que l'alliage final corresponde à ses exigences de conception.

Tableau récapitulatif :

| Défi du processus | Solution | Exigence technique |

|---|---|---|

| Volatilité du Mn | Compensation de composition | Ajout d'environ 2 % atomique de Mn à la matière première |

| Réaction atmosphérique | Protection sous gaz inerte | Environnement de traitement stable et contrôlé |

| Risque de déalliage | Contrôle précis de l'énergie | Apport thermique uniforme pour assurer la phase squelettique |

| Dérive de composition | Protection environnementale | Atténuation de l'évaporation du manganèse métallique |

Optimisez votre traitement d'alliages Mn-Cu avec KINTEK

Ne laissez pas la volatilité du manganèse compromettre l'intégrité de votre matériau. Obtenir la phase squelettique non déalliée parfaite nécessite les plus hauts niveaux de précision thermique et de contrôle atmosphérique.

KINTEK fournit des solutions de haute température leaders de l'industrie — y compris des systèmes CVD, des fours sous vide et des fours de laboratoire personnalisables — conçus pour manipuler les matériaux les plus volatils. Soutenus par une R&D et une fabrication expertes, nos équipements garantissent un apport d'énergie uniforme et des environnements inertes stables adaptés à vos besoins spécifiques de recherche ou de production.

Prêt à améliorer votre science des matériaux ? Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre application spécialisée.

Guide Visuel

Références

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les domaines d'application typiques des fours à sole et des fours à atmosphère contrôlée ? Choisissez le bon four pour votre laboratoire

- Pourquoi est-il nécessaire d'utiliser un four à atmosphère avec du gaz argon ? Assurer une austénitisation et une protection précises des alliages

- Comment un four de recuit programmable à haute température améliore-t-il les couches minces d'AZO ? Maîtrisez le contrôle de votre atmosphère

- Quel est le rôle d'un réacteur chimique avec mesure thermogravimétrique dans la nitruration ? Maîtriser la cinétique de l'acier AISI 1085

- Quels sont les aspects clés d'une atmosphère réductrice dans les opérations de four ? Maîtrisez le traitement thermique pour des résultats supérieurs

- Quelle est l'importance de l'utilisation d'une atmosphère d'argon contrôlée pour les alliages TNZTSF ? Assurer la pureté et la performance

- Quelle est la principale différence structurelle entre un four à moufle et un four sous atmosphère contrôlée ? Contrôlez le gaz pour de meilleurs résultats