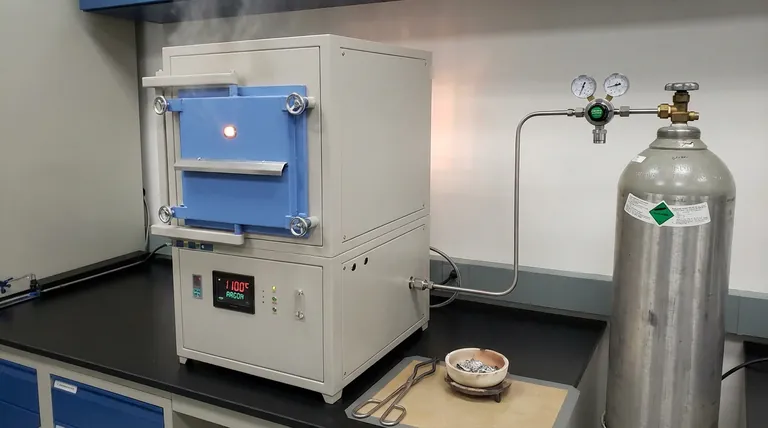

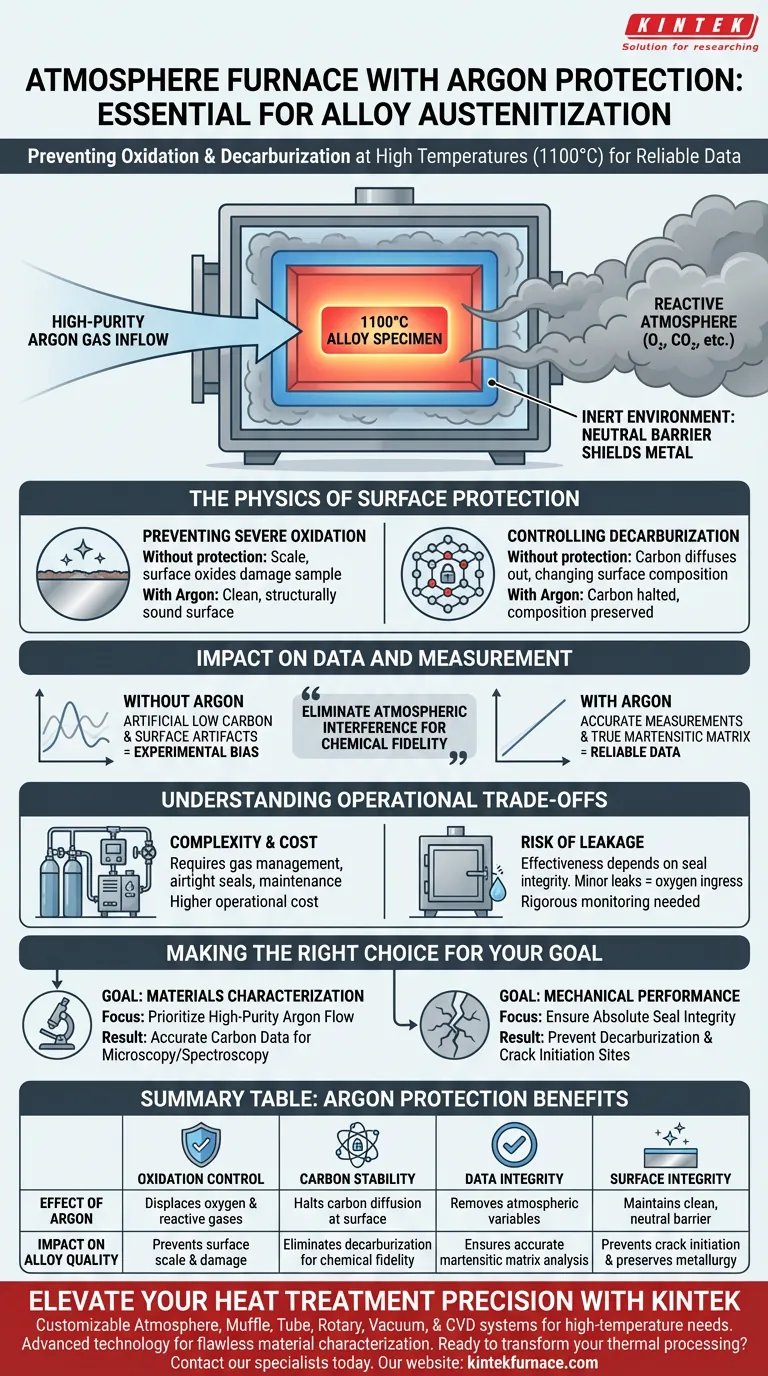

L'utilisation d'un four à atmosphère alimenté en gaz argon de haute pureté est essentielle pour créer un environnement inerte qui protège l'alliage de la réaction avec l'air ambiant. Lors de l'austénitisation à haute température à 1100°C, cette protection empêche directement l'oxydation sévère et la décarburation, préservant ainsi l'intégrité de surface de l'échantillon.

La valeur principale de cette configuration réside dans la préservation de la fidélité chimique. En éliminant les interférences atmosphériques, vous vous assurez que les mesures de la teneur locale en carbone reflètent l'état réel de la matrice martensitique plutôt que des artefacts de surface créés par l'exposition à la chaleur.

La physique de la protection de surface

Création d'un environnement inerte

À des températures élevées telles que 1100°C, les surfaces des alliages deviennent très réactives.

L'introduction de gaz argon de haute pureté déplace l'oxygène et d'autres éléments atmosphériques réactifs à l'intérieur de la chambre du four.

Cela crée une barrière neutre qui empêche physiquement l'atmosphère d'interagir avec le métal chaud.

Prévention de l'oxydation sévère

Sans protection, la chaleur élevée favorise une oxydation rapide de l'extérieur de l'échantillon.

Cela entraîne la formation de calamine ou d'oxydes de surface qui endommagent l'échantillon.

La protection par argon atténue ce phénomène, garantissant que le matériau reste propre et structurellement sain.

Contrôle de la décarburation

Les températures élevées peuvent provoquer la diffusion des atomes de carbone hors des couches superficielles de l'alliage, un processus connu sous le nom de décarburation.

Cette perte modifie la composition chimique de la surface, la rendant distincte du matériau de base.

Une atmosphère inerte d'argon arrête efficacement ce processus de diffusion, enfermant le carbone dans le réseau cristallin.

Impact sur les données et les mesures

Assurer une analyse précise du carbone

Pour comprendre les propriétés de la matrice martensitique, vous devez mesurer précisément la teneur locale en carbone.

Si la surface a subi une décarburation, vos mesures montreront des niveaux de carbone artificiellement bas.

La protection par argon garantit que la composition de surface reste représentative du matériau de masse.

Élimination des biais expérimentaux

La validité scientifique repose sur la minimisation des variables externes.

Permettre l'oxydation ou la décarburation introduit du "bruit" dans vos données, créant un biais expérimental.

En contrôlant l'atmosphère, vous isolez la variable d'intérêt — la réponse de l'alliage à la chaleur — garantissant ainsi la fiabilité de vos données.

Comprendre les compromis opérationnels

Complexité et coût de l'équipement

Bien que les fours à atmosphère offrent une protection supérieure, ils nécessitent une infrastructure plus complexe que les fours boîte standard.

Vous devez gérer les débits de gaz, assurer un approvisionnement en argon de haute pureté et maintenir des joints étanches.

Cela augmente le coût opérationnel et la maintenance technique requise pour le processus de traitement thermique.

Le risque de fuite

L'efficacité de cette méthode dépend entièrement de l'intégrité du joint du four.

Même une fuite mineure peut permettre l'entrée d'oxygène, rendant la protection par argon inefficace à ces hautes températures.

Une surveillance rigoureuse de l'atmosphère du four est nécessaire pour éviter la contamination "invisible" des résultats.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos résultats de traitement thermique, alignez les réglages de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est la caractérisation des matériaux : Privilégiez un flux d'argon de haute pureté pour éviter les changements de chimie de surface, garantissant ainsi que la microscopie ou la spectroscopie ultérieures fournissent des données de carbone précises.

- Si votre objectif principal est la performance mécanique : Assurez-vous que l'intégrité du joint est absolue, car même une décarburation superficielle mineure peut servir de site d'initiation de fissures lors des tests de contrainte.

En contrôlant strictement l'atmosphère, vous transformez un environnement chaotique de haute température en un outil de laboratoire précis.

Tableau récapitulatif :

| Caractéristique | Effet de la protection par argon | Impact sur la qualité de l'alliage |

|---|---|---|

| Contrôle de l'oxydation | Déplace l'oxygène et les gaz réactifs | Prévient la formation de calamine et les dommages à l'échantillon |

| Stabilité du carbone | Arrête la diffusion du carbone en surface | Élimine la décarburation pour la fidélité chimique |

| Intégrité des données | Élimine les variables atmosphériques | Assure des mesures précises de la matrice martensitique |

| Intégrité de surface | Maintient une barrière propre et neutre | Prévient l'initiation de fissures et préserve la métallurgie |

Élevez la précision de votre traitement thermique avec KINTEK

Ne laissez pas l'oxydation ou la décarburation compromettre les résultats de vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Atmosphère, Muflle, Tube, Rotatif, Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire à haute température. Notre technologie de four avancée garantit l'environnement inerte requis pour une caractérisation des matériaux et des tests mécaniques impeccables.

Prêt à transformer votre traitement thermique ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four personnalisée parfaite pour votre laboratoire !

Guide Visuel

Références

- H. SCHAEFER, Jonathan Lentz. Phase Analysis and Measurement of Local Carbon Contents in Hypoeutectic Alloys in the System Fe-C-B-Cr-W. DOI: 10.1007/s00501-024-01436-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels sont quelques exemples de gaz inertes utilisés dans les atmosphères inertes ? Optimisez votre processus avec l'azote ou l'argon

- Quelle est la plage de pression d'un four à chambre à atmosphère dans des conditions normales ? Découvrez comment il protège vos matériaux

- Pourquoi un four de haute précision est-il essentiel pour les films minces de CZTSSe ? Prévenir la décomposition de phase et l'amorphisation

- Pourquoi un système de protection à l'argon de haute pureté est-il requis pour le CP-Ti ? Protéger la ductilité lors du traitement thermique du titane

- Comment la coordination entre un four de chauffage et un laminoir contribue-t-elle au traitement des alliages à haute entropie ?

- Quelle est la fonction d'une atmosphère contrôlée dans la recherche sur le phosphore violet ? Obtenir la restauration de matériaux de haute pureté

- Pourquoi la carbonisation du NaFePO4 doit-elle se faire dans un four à atmosphère inerte ? Assurer une conductivité et une stabilité matérielle élevées

- Pourquoi un système de pulvérisation de refroidissement à l'eau est-il mis en œuvre dans le recuit ? Maximiser le débit de production et la qualité des matériaux