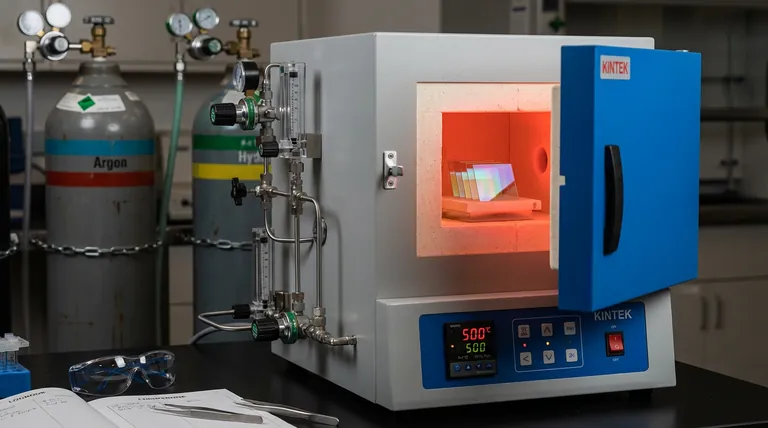

Le contrôle de l'atmosphère est le facteur déterminant pour optimiser les propriétés électriques des couches minces de ZnO dopé à l'aluminium (AZO). En utilisant un four de recuit programmable à haute température pour créer une atmosphère réductrice—spécifiquement un mélange d'argon et d'hydrogène—vous améliorez considérablement la conductivité électrique du matériau.

Point essentiel à retenir Le four améliore les performances en maintenant une basse pression partielle d'oxygène pendant le traitement thermique final à 500°C. Cette condition environnementale spécifique favorise une croissance cristalline préférentielle le long de la direction [002] et augmente la concentration de porteurs, ce qui se traduit par une conductivité électrique supérieure.

Mécanismes d'amélioration des performances

Le rôle des atmosphères réductrices

Pour maximiser les performances, le four doit être programmé pour introduire une atmosphère réductrice, telle qu'un mélange d'argon et d'hydrogène (Ar + 1% H2).

Ce mélange crée un environnement de pression partielle d'oxygène critique et faible dans la chambre. Contrairement aux atmosphères d'oxydation standard, cet environnement réducteur est le catalyseur des changements de matériaux décrits ci-dessous.

Optimisation de l'orientation cristalline

L'atmosphère contrôlée influence directement l'évolution structurelle de la couche mince.

Dans ces conditions réductrices, la couche mince d'AZO présente une croissance cristalline préférentielle le long de la direction [002]. Cet alignement structurel est essentiel pour minimiser la diffusion aux joints de grains, ce qui contribue à améliorer la mobilité des électrons.

Augmentation de la conductivité électrique

Le bénéfice le plus tangible de ce contrôle atmosphérique est une augmentation significative de la concentration de porteurs.

En limitant la disponibilité d'oxygène pendant le recuit à 500°C, le four favorise la formation de lacunes d'oxygène ou permet aux dopants d'aluminium de s'activer plus efficacement. Cette augmentation des porteurs de charge se traduit directement par une conductivité électrique améliorée dans le dispositif final.

Capacités de contrôle de précision

Régulation précise des gaz

Un four à atmosphère de haute qualité utilise des débitmètres de gaz et des dispositifs de régulation de pression de haute précision.

Cela garantit que la concentration et le débit du mélange Ar + H2 restent stables tout au long du processus. L'uniformité de l'environnement gazeux assure que les propriétés conductrices sont cohérentes sur toute la surface de la couche mince.

Stabilité thermique à 500°C

La nature programmable du four permet un traitement thermique final précis à 500°C.

À cette température, l'énergie thermique est suffisante pour réorganiser le réseau cristallin sans endommager le substrat, à condition que l'atmosphère soit correctement maintenue.

Comprendre les compromis

Le risque de sauter le prétraitement

Bien que le four à atmosphère à haute température optimise les propriétés électriques, il ne peut pas remplacer les étapes préliminaires.

Vous devez effectuer un traitement thermique préliminaire à 350°C (souvent dans un four à résistance tubulaire) pour évaporer les solvants organiques et éviter le décollement ou la fissuration. Sauter directement à l'étape à haute température peut détruire l'intégrité physique du film avant que les propriétés électriques ne puissent être optimisées.

Sensibilité à l'atmosphère

Le choix du gaz a un effet binaire sur les performances.

L'utilisation d'une atmosphère oxydante (comme l'oxygène pur) ou d'un vide poussé sans hydrogène entraînera des propriétés de film différentes. Si votre objectif est une conductivité élevée, ne pas utiliser une atmosphère réductrice (Ar + H2) rendra le processus de recuit inefficace pour augmenter la concentration de porteurs.

Faire le bon choix pour votre objectif

Pour obtenir les meilleurs résultats avec vos couches minces d'AZO, configurez les paramètres de votre four en fonction des priorités suivantes :

- Si votre objectif principal est une conductivité électrique maximale : Programmez le four pour un recuit final à 500°C en utilisant une atmosphère réductrice Ar + 1% H2 pour maximiser la concentration de porteurs.

- Si votre objectif principal est l'intégrité structurelle du film : Assurez-vous d'effectuer le traitement thermique préliminaire à 350°C pour éliminer les solvants et éviter la fissuration *avant* de tenter le recuit atmosphérique à haute température.

Le succès dépend de la combinaison de la stabilité structurelle du prétraitement avec l'optimisation chimique d'une atmosphère réductrice.

Tableau récapitulatif :

| Paramètre | Condition de processus | Impact sur les performances du film AZO |

|---|---|---|

| Type d'atmosphère | Réductrice (Ar + 1% H2) | Augmente la concentration de porteurs et la conductivité |

| Température | 500°C (Recuit final) | Fournit l'énergie thermique pour la réorganisation du réseau |

| Orientation cristalline | Direction [002] | Minimise la diffusion aux joints de grains |

| Prétraitement | 350°C (Four à air/tubulaire) | Élimine les solvants organiques pour éviter la fissuration |

| Pression d'oxygène | Basse pression partielle | Facilite la formation de lacunes d'oxygène |

Élevez votre recherche de matériaux avec KINTEK

Maximisez le potentiel de vos couches minces de ZnO dopé à l'aluminium (AZO) avec des solutions thermiques conçues avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance—tous entièrement personnalisables pour répondre à vos exigences spécifiques d'atmosphère et de température. Que vous ayez besoin d'environnements réducteurs stables ou d'un contrôle thermique précis à 500°C, nos fours de laboratoire haute température offrent la fiabilité dont votre recherche a besoin.

Prêt à optimiser la conductivité de vos couches minces ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Références

- Alberto Giribaldi, Paolo Mele. Enhancing Thermoelectric Performance: The Impact of Carbon Incorporation in Spin-Coated Al-Doped ZnO Thin Films. DOI: 10.3390/coatings15010107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels matériaux sont utilisés pour l'isolation dans le four à atmosphère de recuit de type boîte ? Améliorer l'efficacité et la précision

- Comment le traitement thermique sous atmosphère inerte bénéficie-t-il à l'aluminium ? Prévenir l'accumulation d'oxyde pour des résultats supérieurs

- Pourquoi les fours à cornue sont-ils considérés comme des outils polyvalents ? Débloquez un contrôle précis du traitement thermique

- Pourquoi un environnement scellé est-il important dans un four à atmosphère contrôlée ? Assurer la précision et la sécurité dans les processus à haute température

- Quelles sont les utilisations spécifiques des fours à cornue ? Essentiels pour le contrôle atmosphérique à haute température

- Quels types de gaz peuvent être utilisés dans un four d'atmosphère de recuit de type boîte ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à atmosphère contrôlée par programme ? Maîtriser le traitement thermique de précision pour les matériaux avancés

- Quelles industries utilisent couramment les fours à atmosphère inerte ? Essentiel pour l'électronique, la métallurgie et la science des matériaux