Au fond, une atmosphère réductrice est un environnement gazeux soigneusement contrôlé à l'intérieur d'un four qui élimine activement l'oxygène et ajoute des agents réducteurs comme l'hydrogène ou le monoxyde de carbone. Son objectif principal est de prévenir les réactions de surface comme la calamine et l'oxydation sur une pièce pendant le traitement thermique à haute température, assurant l'intégrité du matériau et l'obtention de propriétés de surface spécifiques.

Une atmosphère réductrice n'est pas seulement une couverture protectrice ; c'est un agent chimique actif dans le processus de traitement thermique. Maîtriser sa composition et son contrôle est la clé pour prévenir l'oxydation indésirable et modifier précisément la chimie de surface d'un matériau pour les caractéristiques de performance souhaitées.

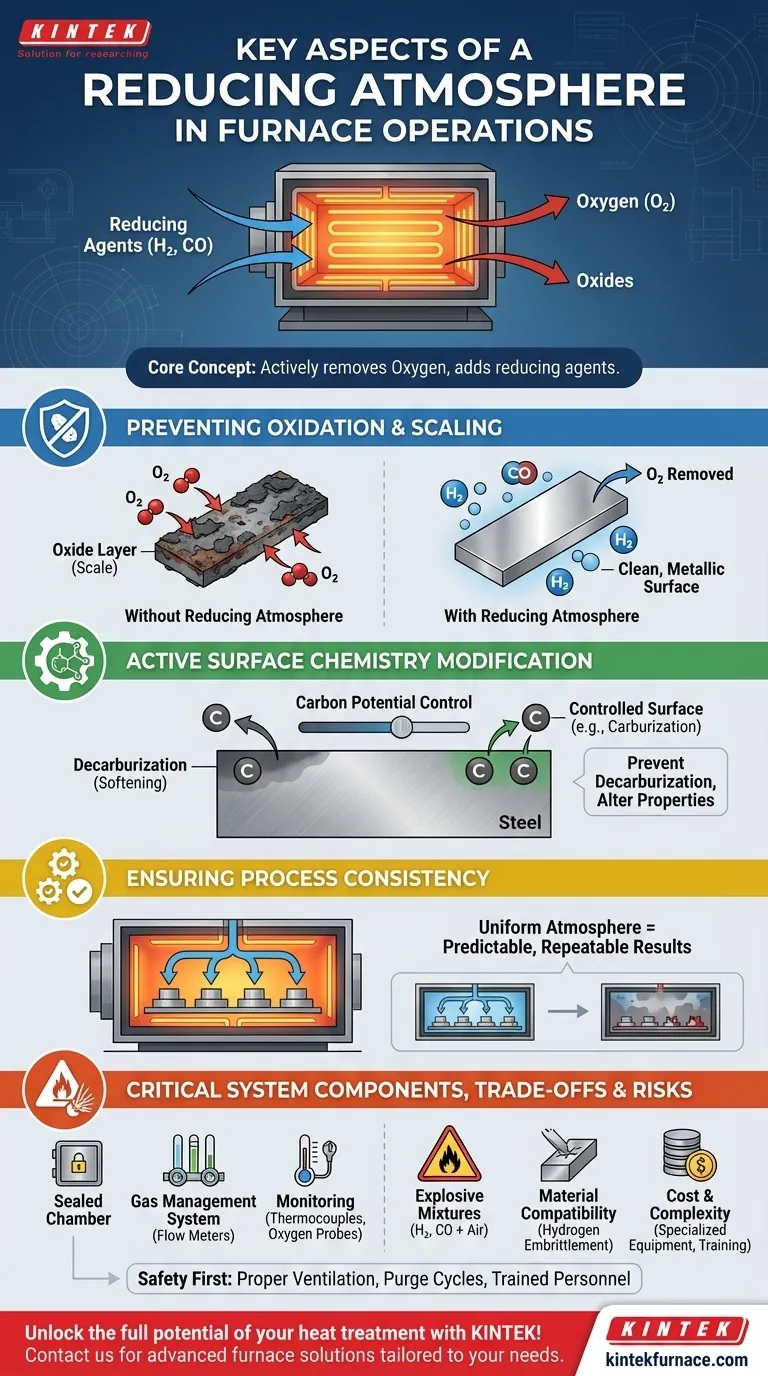

Le rôle fondamental d'une atmosphère réductrice

Pour comprendre son importance, vous devez considérer l'atmosphère comme un ingrédient du processus, tout aussi critique que le temps et la température. Elle influence directement la qualité finale et les propriétés du matériau traité.

Prévention de l'oxydation et de la calamine

Aux températures élevées requises pour le traitement thermique, la plupart des métaux réagiront facilement avec tout oxygène disponible. Cette réaction forme une couche d'oxyde, ou "calamine", à la surface du matériau.

Une atmosphère réductrice, riche en composants comme l'hydrogène (H₂) ou le monoxyde de carbone (CO), neutralise chimiquement cela. Elle enlève les atomes d'oxygène de la surface, empêchant la formation d'oxydes et même "réduisant" les oxydes légers existants à leur état métallique pur.

Modification active de la chimie de surface

Au-delà de la simple protection, une atmosphère réductrice peut être conçue pour modifier activement la surface d'un matériau.

Par exemple, en contrôlant le potentiel carbone du gaz, vous pouvez prévenir la décarburation — la perte de carbone de la surface de l'acier, ce qui le ramollirait. Dans d'autres processus, l'atmosphère est délibérément conçue pour provoquer une décarburation ou d'autres changements de surface spécifiques.

Assurer la cohérence du processus

Une atmosphère incohérente est une cause principale de défauts. Si la composition du gaz varie à l'intérieur du four, une pièce peut subir des conditions à la fois réductrices et oxydantes sur différentes zones de sa surface.

Maintenir une atmosphère uniforme avec une concentration constante d'agents réducteurs garantit que chaque pièce, et chaque surface de cette pièce, reçoit exactement le même traitement, garantissant des résultats prévisibles et reproductibles.

Composants clés d'un système à atmosphère contrôlée

L'obtention et le maintien d'une atmosphère réductrice précise nécessitent un matériel de four spécialisé conçu pour le confinement et le contrôle.

La chambre de chauffage scellée

La base est une chambre bien scellée, souvent construite à partir d'alliages résistants aux hautes températures et de matériaux isolants. Des mécanismes d'étanchéité efficaces sont essentiels pour empêcher l'atmosphère contrôlée de fuir et, plus important encore, pour empêcher l'air extérieur (oxygène) de pénétrer.

Systèmes de gestion des gaz

Ces systèmes introduisent les gaz souhaités et contrôlent précisément leur mélange et leur débit. Cela comprend les entrées de gaz, les sorties et les systèmes de contrôle de l'atmosphère avec des débitmètres et des analyseurs qui permettent aux opérateurs d'ajuster le potentiel chimique de l'environnement.

Surveillance de la température et de l'atmosphère

Une surveillance continue est non négociable tant pour la qualité que pour la sécurité. Les thermocouples suivent la température, tandis que des capteurs dédiés comme les sondes à oxygène mesurent en temps réel la composition de l'atmosphère du four, permettant une action corrective immédiate.

Comprendre les compromis et les risques de sécurité

Bien que puissantes, les atmosphères réductrices introduisent des complexités et des dangers qui doivent être gérés. Ne pas respecter ces risques peut entraîner des dommages matériels, un produit ruiné ou des blessures graves.

Le risque de mélanges explosifs

De nombreux gaz utilisés pour créer des atmosphères réductrices — en particulier l'hydrogène et le monoxyde de carbone — sont inflammables et peuvent être explosifs lorsqu'ils sont mélangés à l'air dans certaines concentrations.

Des contrôles d'ingénierie appropriés, tels que l'utilisation dans une zone bien ventilée et l'utilisation de cycles de purge avec un gaz inerte comme l'azote avant et après le processus, sont des mesures de sécurité essentielles.

Compatibilité des matériaux et effets involontaires

Une atmosphère réductrice n'est pas une solution universelle. Pour certains alliages, une forte concentration d'hydrogène peut entraîner une fragilisation par l'hydrogène, un phénomène où le métal devient cassant et cède sous contrainte. L'atmosphère doit être choisie en fonction du matériau spécifique traité.

Coût et complexité

Maintenir une atmosphère contrôlée est intrinsèquement plus complexe et coûteux que le chauffage à l'air libre. Cela nécessite un équipement spécialisé, un approvisionnement continu en gaz de procédé, des systèmes de contrôle sophistiqués et un personnel correctement formé pour faire fonctionner le four en toute sécurité et efficacement.

Faire le bon choix pour votre processus

L'atmosphère idéale dépend entièrement de votre matériau, de votre résultat souhaité et de vos contraintes opérationnelles.

- Si votre objectif principal est d'empêcher toute oxydation de surface sur les alliages sensibles : Une atmosphère d'hydrogène de haute pureté ou un environnement sous vide poussé est votre choix le plus efficace.

- Si vous effectuez un traitement thermique général comme le recuit ou la normalisation sur des aciers au carbone : Un gaz généré endothermique ou exothermique rentable fournira un potentiel réducteur suffisant.

- Si votre objectif est de modifier activement la chimie de surface (par exemple, la décarburation) : Vous aurez besoin d'une atmosphère spécifiquement conçue avec des ajouts contrôlés de gaz comme la vapeur d'eau pour entraîner la réaction.

- Si la sécurité et la simplicité opérationnelle sont les principales priorités : Envisagez une atmosphère à base d'azote avec un petit pourcentage d'hydrogène, ce qui minimise les risques d'inflammabilité tout en empêchant la plupart des oxydations.

En fin de compte, considérer l'atmosphère du four comme un intrant de processus critique — d'égale importance que le temps et la température — est le fondement d'un traitement thermique réussi.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Prévention de l'oxydation | Utilise des agents réducteurs comme H₂ ou CO pour éliminer l'oxygène, prévenant la calamine et l'oxydation sur les matériaux. |

| Modification de la chimie de surface | Modifie activement les surfaces des matériaux, par exemple, en contrôlant le potentiel carbone pour prévenir la décarburation dans l'acier. |

| Cohérence du processus | Maintient une atmosphère uniforme pour des résultats prévisibles et reproductibles sur toutes les pièces. |

| Risques de sécurité | Comprend les risques de mélanges explosifs avec des gaz comme H₂ et CO, nécessitant une ventilation et une purge appropriées. |

| Compatibilité des matériaux | Doit être choisi avec soin pour éviter des problèmes comme la fragilisation par l'hydrogène dans certains alliages. |

Libérez tout le potentiel de vos processus de traitement thermique avec KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, et des systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des alliages sensibles ou des aciers au carbone, notre expertise garantit des performances et une sécurité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision