En substance, une atmosphère inerte empêche l'oxydation en privant la réaction chimique de son ingrédient clé : l'oxygène. En purgant activement un environnement et en remplaçant l'air ambiant par un gaz non réactif — le plus souvent l'azote ou l'argon — vous créez un bouclier protecteur. Ce bouclier déplace physiquement l'oxygène, rendant impossible le démarrage de la réaction d'oxydation, préservant ainsi l'intégrité du matériau ou du processus.

L'oxydation est une réaction chimique qui nécessite à la fois un matériau agissant comme combustible et un oxydant, qui est généralement l'oxygène. Une atmosphère inerte est un outil permettant de retirer précisément l'oxydant de l'équation, vous donnant ainsi le contrôle sur l'intégrité du matériau lors des processus sensibles.

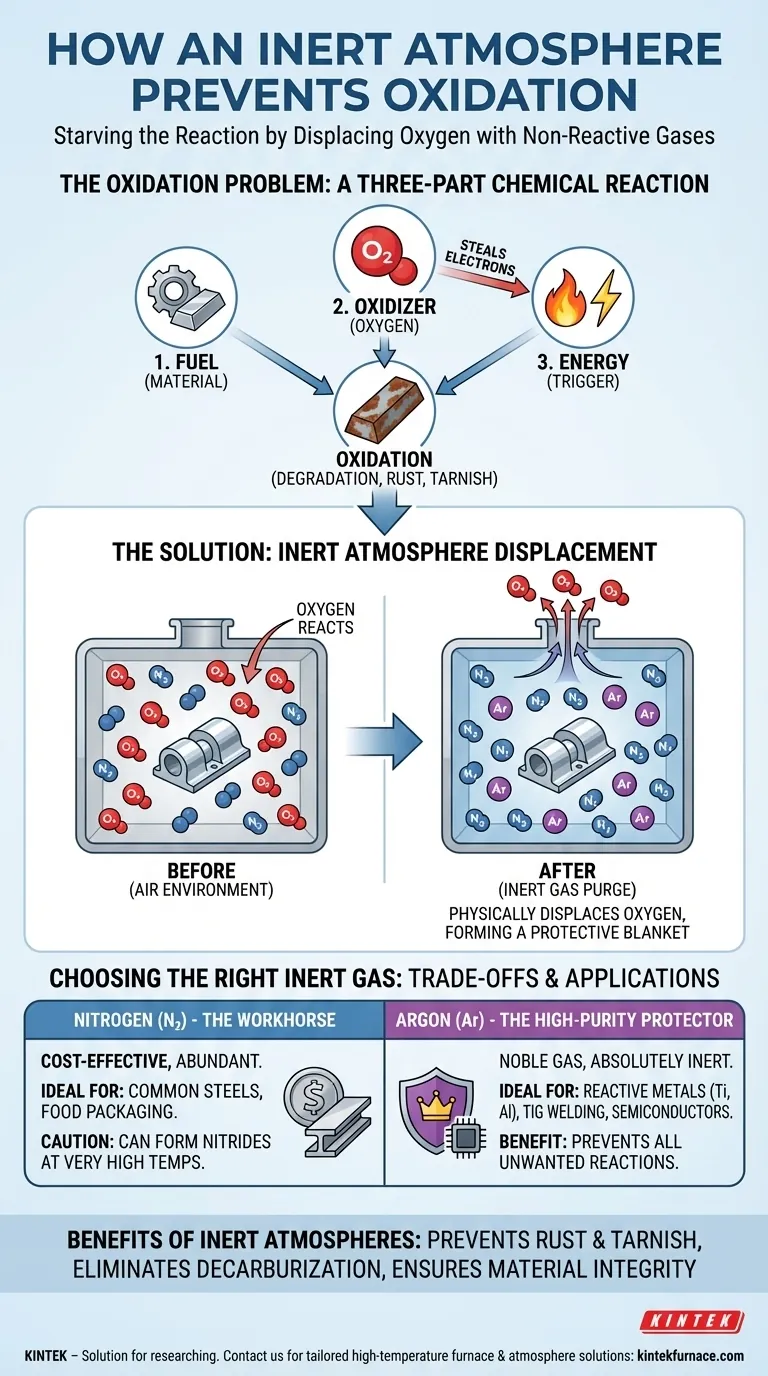

La chimie de l'oxydation : un problème en trois parties

Pour comprendre le fonctionnement d'une atmosphère inerte, vous devez d'abord comprendre ce que vous essayez de prévenir. L'oxydation est un processus chimique qui dégrade les matériaux, mais elle dépend de la présence de quelques éléments clés.

Le rôle de l'oxydant (l'oxygène)

L'oxygène est un élément très réactif. En raison de sa structure atomique, il a une forte tendance à « voler » des électrons à d'autres substances. Ce processus de perte d'électrons est ce que nous appelons l'oxydation.

En termes courants, cette réaction se manifeste par la rouille sur le fer, le ternissement de l'argent, ou même le brunissement d'une pomme coupée.

Le rôle du matériau (le « combustible »)

Le matériau que vous essayez de protéger — qu'il s'agisse de métal en fusion, d'un composé chimique ou d'un composant électronique sensible — agit comme combustible pour la réaction. Ce sont ses atomes qui cèdent des électrons à l'oxygène.

Sans un matériau susceptible à l'oxydation, l'oxygène n'a rien avec quoi réagir.

Le rôle de l'énergie (le déclencheur)

Bien que l'oxydation puisse se produire lentement à température ambiante, des processus tels que le soudage, l'impression 3D ou le traitement thermique ajoutent une énergie significative sous forme de chaleur. Cette énergie agit comme un puissant catalyseur, accélérant considérablement le taux d'oxydation et provoquant des dommages graves en quelques secondes.

Comment une atmosphère inerte interrompt la réaction

Une atmosphère inerte est une solution conçue qui intervient dans ce processus en éliminant l'un des composants critiques.

Le principe de déplacement

Le mécanisme fondamental est le déplacement physique. En inondant une chambre scellée ou une zone localisée avec un gaz inerte, vous poussez physiquement les molécules d'oxygène plus légères hors du chemin.

Ce processus, souvent appelé purge, se poursuit jusqu'à ce que la concentration d'oxygène soit si faible que l'oxydation ne puisse pas se produire de manière significative. Un flux continu à basse pression peut ensuite créer une « couverture » qui empêche tout nouvel oxygène d'entrer dans la zone de travail.

La nature des gaz inertes

Les gaz comme l'azote (N₂) et l'argon (Ar) sont dits « inertes » parce qu'ils sont chimiquement stables. Leurs atomes possèdent une couche externe d'électrons complète, ce qui signifie qu'ils n'ont aucun désir de partager, gagner ou perdre des électrons.

Contrairement à l'oxygène réactif, ces gaz n'interagiront pas avec votre matériau, même à haute température. Ils servent simplement de substitut neutre et non réactif qui occupe l'espace que l'oxygène occuperait autrement.

Prévention des réactions secondaires

Au-delà de la simple oxydation, une atmosphère inerte peut prévenir d'autres réactions indésirables. Par exemple, lors du traitement thermique de l'acier, elle empêche la décarburation — la perte de carbone de la surface de l'acier — qui serait autrement entraînée par réaction avec l'oxygène.

Comprendre les compromis : choisir le bon gaz

Bien que le principe soit simple, le choix du gaz inerte implique de trouver un équilibre entre le coût et la pureté chimique. Tous les gaz inertes ne sont pas également inertes dans toutes les conditions.

L'azote : le cheval de bataille

L'azote est le choix le plus courant et le plus rentable pour créer une atmosphère inerte. Il représente environ 78 % de l'air que nous respirons et est facilement séparé pour un usage industriel.

Pour la grande majorité des applications, telles que le traitement thermique des aciers courants ou l'emballage alimentaire, l'azote offre une excellente protection contre l'oxydation. Cependant, à très haute température, il peut réagir avec certains métaux comme le titane, l'aluminium et le magnésium pour former des nitrures, ce qui peut rendre le matériau cassant.

L'argon : le protecteur de haute pureté

L'argon est un gaz noble, ce qui le rend nettement plus inerte que l'azote. Il ne réagira avec aucun autre élément, même sous chaleur et pression extrêmes.

Cette inertie absolue en fait le choix obligatoire pour les processus impliquant des métaux très réactifs, comme le soudage TIG du titane ou de l'aluminium. Il est également utilisé dans les applications de haute technologie comme la fabrication de semi-conducteurs, où la moindre contamination peut ruiner un composant. Ce degré de protection plus élevé a un coût supérieur.

Faire le bon choix pour votre processus

Votre décision doit être guidée par la sensibilité de votre matériau et les exigences de votre processus.

- Si votre principale préoccupation est la rentabilité pour les applications générales : L'azote est presque toujours le choix le plus économique et le plus efficace pour prévenir l'oxydation des aciers courants et de la plupart des matériaux.

- Si votre principale préoccupation est une protection maximale pour les métaux réactifs ou les processus de haute pureté : L'argon est le choix supérieur, car son inertie complète empêche les réactions secondaires indésirables comme la nitruration à des températures extrêmes.

- Si votre principale préoccupation est la manipulation de composants électroniques sensibles ou l'analyse scientifique : L'argon de haute pureté est essentiel pour garantir un environnement totalement non réactif et éviter toute contamination de l'échantillon.

En comprenant qu'une atmosphère inerte est un outil pour éliminer l'oxygène, vous pouvez choisir en toute confiance le bon gaz pour protéger l'intégrité de votre matériau et assurer le succès du processus.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Mécanisme | Déplace l'oxygène avec des gaz non réactifs comme l'azote ou l'argon pour stopper les réactions d'oxydation. |

| Gaz courants | Azote (rentable), Argon (haute pureté pour métaux réactifs). |

| Applications | Soudage, impression 3D, traitement thermique, fabrication de semi-conducteurs. |

| Avantages | Prévient la rouille, le ternissement, la décarburation ; assure l'intégrité du matériau dans les processus sensibles. |

Protégez vos matériaux avec précision ! S'appuyant sur une R&D exceptionnelle et une fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous manipuliez des métaux réactifs ou que vous ayez besoin d'une prévention de l'oxydation rentable, notre expertise garantit des performances optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus avec des solutions d'atmosphère inerte sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures