Une atmosphère inerte est strictement requise pour empêcher la dégradation chimique des précurseurs de cathode Mo6S8 pendant le processus de recuit à 1000°C. Cet environnement spécifique neutralise la menace de l'air ambiant, isolant les matériaux de l'oxygène et de l'humidité qui, autrement, feraient échouer ou s'oxyder les composants actifs au lieu de former le composé désiré.

Le succès de la synthèse de Mo6S8 repose sur le maintien d'un équilibre chimique précis à haute température. L'atmosphère inerte agit comme un bouclier protecteur, tandis que le conteneur scellé agit comme un verrou sous pression, garantissant que les réactifs subissent une réaction en phase solide complète sans interférence de l'environnement extérieur.

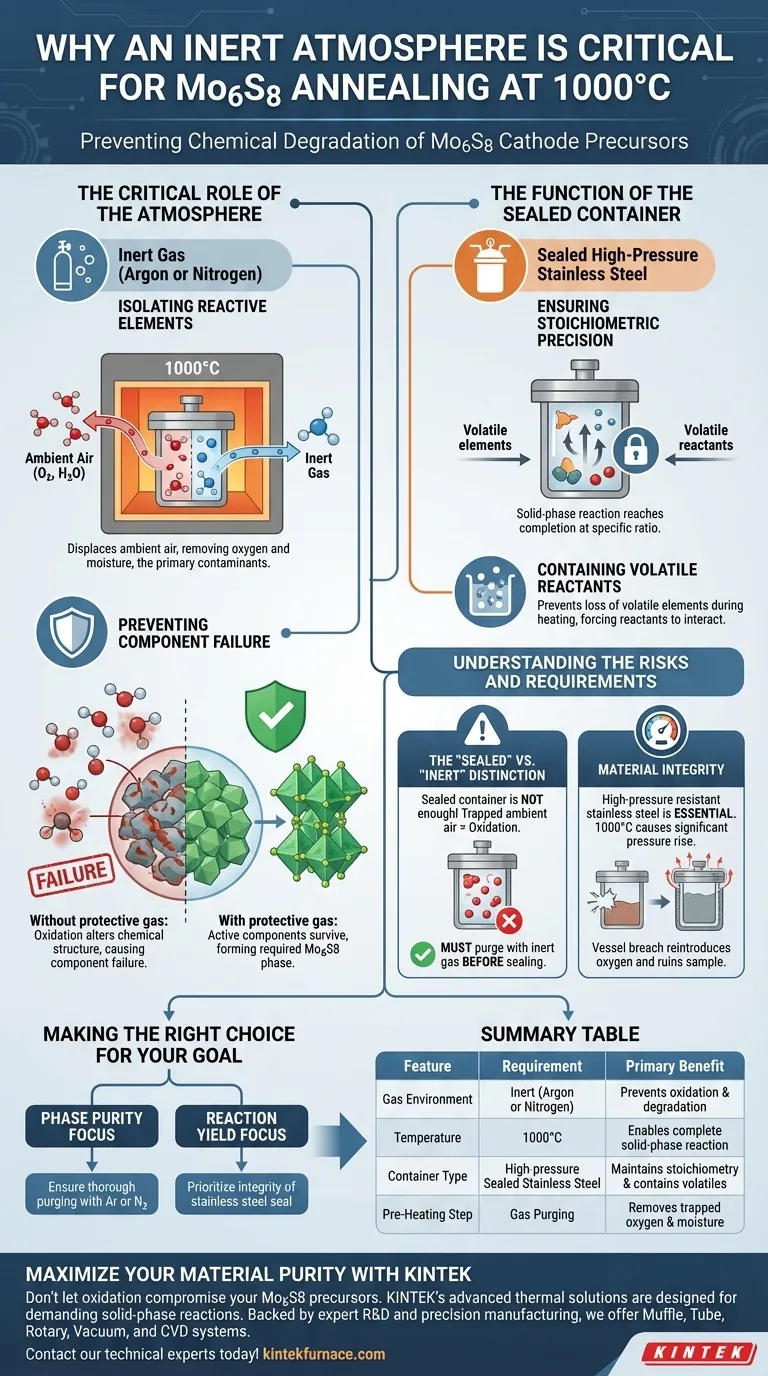

Le rôle critique de l'atmosphère

Isolation des éléments réactifs

À 1000°C, la réactivité chimique des précurseurs augmente considérablement. Une atmosphère inerte, généralement composée d'argon ou d'azote, est introduite pour déplacer l'air ambiant. Cela élimine efficacement l'oxygène et l'humidité, qui sont les principaux contaminants qui ruinent le processus de synthèse.

Prévention de la défaillance des composants

Sans cette couche de gaz protectrice, les composants actifs du mélange précurseur s'oxyderaient immédiatement. L'oxydation modifie la structure chimique du matériau, entraînant la défaillance des composants actifs et empêchant la formation de la phase Mo6S8 spécifique requise pour les performances de la cathode.

La fonction du conteneur scellé

Assurer la précision stœchiométrique

Le processus utilise un conteneur scellé en acier inoxydable résistant à la haute pression. Le but principal du scellement du récipient est de garantir que la réaction en phase solide atteigne son achèvement à un rapport stœchiométrique spécifique.

Confinement des réactifs volatils

En scellant l'environnement, vous empêchez la perte d'éléments volatils pendant la phase de chauffage. Ce confinement force les réactifs à interagir les uns avec les autres plutôt qu'à s'échapper ou à réagir avec l'atmosphère extérieure.

Comprendre les risques et les exigences

La distinction "scellé" contre "inerte"

C'est une idée fausse courante qu'un conteneur scellé seul est suffisant. Même un récipient parfaitement scellé entraînera une oxydation s'il piège l'air ambiant à l'intérieur avant le scellement. Vous devez purger le conteneur avec un gaz inerte *avant* de le sceller pour vous assurer que l'environnement interne est purement inerte.

Intégrité du matériau

L'exigence d'acier inoxydable résistant à la haute pression n'est pas arbitraire. La pression interne augmente considérablement à 1000°C ; l'utilisation d'un récipient qui ne peut pas supporter cette pression entraînera une rupture, réintroduisant de l'oxygène et ruinant l'échantillon.

Faire le bon choix pour votre objectif

Pour assurer la synthèse réussie des matériaux de cathode Mo6S8, vous devez aligner vos choix d'équipement avec les exigences chimiques de la réaction.

- Si votre objectif principal est la pureté de phase : Assurez un purgeage approfondi avec de l'argon ou de l'azote pour éliminer complètement l'humidité et l'oxygène résiduels avant le chauffage.

- Si votre objectif principal est le rendement de la réaction : Privilégiez l'intégrité du joint en acier inoxydable pour maintenir le rapport stœchiométrique exact des réactifs tout au long du cycle de 1000°C.

La combinaison d'une purge de gaz inerte et d'un joint résistant à la pression est le seul moyen de garantir que les composants actifs survivent intacts au processus thermique.

Tableau récapitulatif :

| Caractéristique | Exigence pour le recuit de Mo6S8 | Bénéfice principal |

|---|---|---|

| Environnement gazeux | Inerte (Argon ou Azote) | Prévient l'oxydation et la dégradation des composants |

| Température | 1000°C | Permet une réaction en phase solide complète |

| Type de conteneur | Acier inoxydable scellé haute pression | Maintient la stœchiométrie et contient les réactifs volatils |

| Étape de préchauffage | Purge de gaz | Élimine l'oxygène et l'humidité piégés avant le scellement |

Maximisez la pureté de vos matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre vos précurseurs de cathode Mo6S8. Les solutions thermiques avancées de KINTEK sont conçues pour les réactions en phase solide exigeantes. Soutenus par une R&D experte et une fabrication de précision, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos exigences spécifiques de pression et d'atmosphère.

Assurez-vous que votre recherche atteigne son plein potentiel avec un équipement conçu pour la fiabilité. Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés et garantir l'intégrité de vos processus à haute température !

Guide Visuel

Références

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels procédés à haute température utilisent couramment l'argon dans les fours ? Guide essentiel pour les métaux réactifs

- Qu'est-ce que le traitement thermique sous atmosphère d'argon ? Le guide définitif pour la protection des métaux réactifs

- Quelles sont les applications courantes des fours à cornue ? Débloquez un traitement à haute température de précision

- Comment fonctionnent les systèmes de contrôle de température dans les fours à atmosphère ? Assurez un traitement thermique précis pour des résultats supérieurs

- Pourquoi la capacité à atmosphère contrôlée est-elle importante dans un four à atmosphère ? Débloquez un traitement de matériaux précis

- Pourquoi un four à haute température avec un flux de gaz contrôlé est-il nécessaire pour la calcination du MCM-41 ? Optimiser la synthèse

- Pourquoi est-il important d'isoler l'espace de travail d'un four à atmosphère de l'air extérieur ? Assurer le contrôle du processus et la sécurité

- Pourquoi est-il nécessaire d'utiliser une atmosphère protectrice de gaz argon de haute pureté ? Assurer la précision de la fusion du métal d'apport de brasage