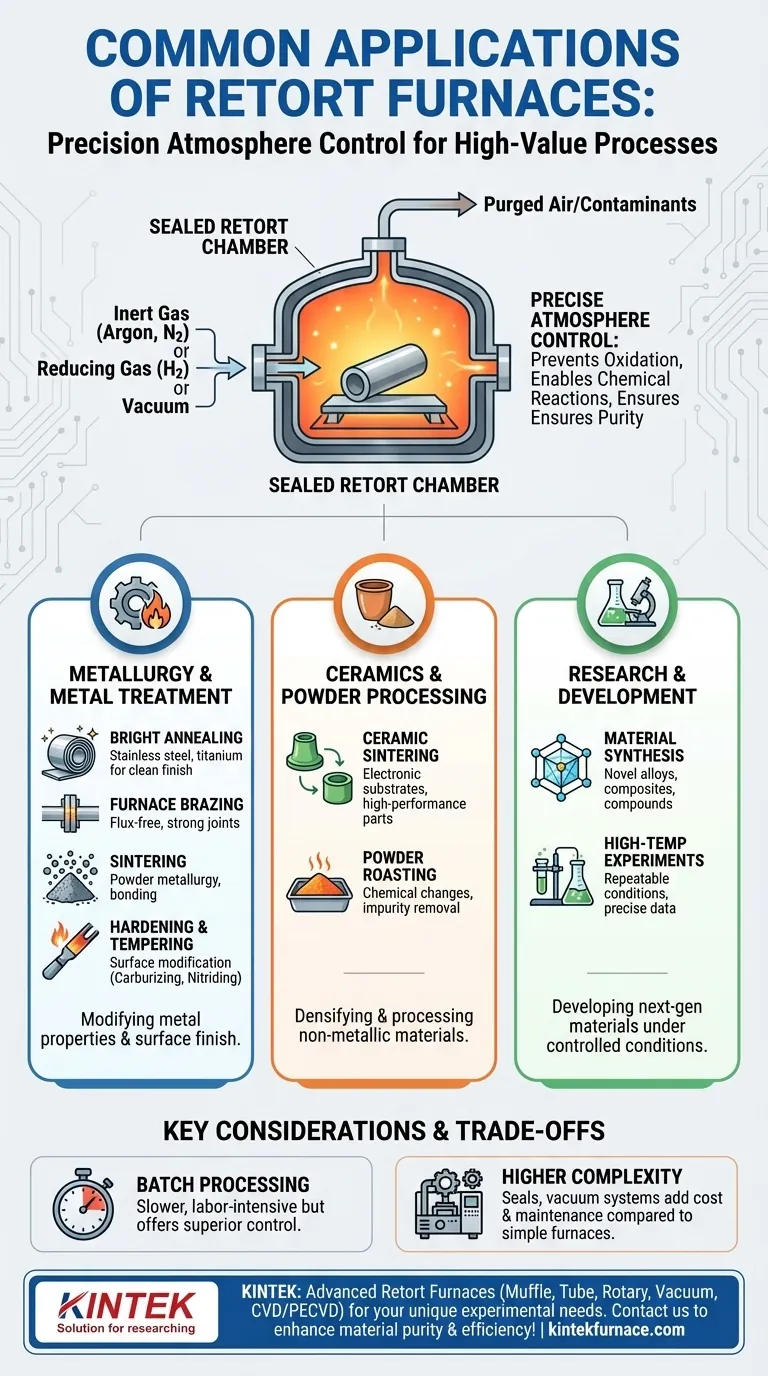

À la base, les fours à cornue sont utilisés pour des processus à haute température qui nécessitent un contrôle précis de l'environnement atmosphérique. Leurs applications courantes comprennent le recuit brillant de l'acier inoxydable, le traitement thermique de métaux sensibles comme le titane, le brasage sous four et le frittage des métaux en poudre et des céramiques. Ces processus couvrent des industries allant de la métallurgie et de l'électronique à la recherche sur les matériaux avancés.

La caractéristique déterminante d'un four à cornue n'est pas seulement sa capacité à générer une chaleur élevée, mais son utilisation d'une chambre intérieure scellée — la « cornue » — pour isoler le matériau de l'atmosphère extérieure. Cette isolation est la clé pour prévenir les réactions chimiques indésirables telles que l'oxydation et garantir la pureté du produit.

Le principe fondamental : pourquoi une cornue scellée est essentielle

Un four standard chauffe les matériaux dans l'air ambiant. Un four à cornue ajoute une couche cruciale : un récipient scellé, généralement fabriqué en alliage haute température ou en céramique, qui contient la pièce. Cette conception offre des avantages fondamentaux.

Prévention de l'oxydation et de la contamination

De nombreux processus de traitement thermique échouent si le matériau réagit avec l'oxygène à haute température. La cornue résout ce problème en permettant de purger l'air et de le remplacer par une atmosphère spécifique.

Ceci est essentiel pour le recuit brillant, où l'objectif est de ramollir un métal comme l'acier inoxydable sans créer une couche superficielle terne et oxydée. En utilisant un gaz inerte comme l'argon ou une atmosphère réductrice comme l'hydrogène, le métal conserve son fini brillant et propre.

Permettre des réactions chimiques contrôlées

Au-delà de la prévention des réactions, une cornue peut introduire des gaz spécifiques pour altérer intentionnellement la surface d'un matériau.

Des processus tels que la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) nécessitent une chambre scellée pour contenir les gaz réactifs. Cela permet un durcissement précis de la surface d'un métal tout en laissant le cœur ductile.

Assurer la pureté pour les matériaux avancés

Dans les industries telles que l'électronique ou la recherche et le développement, même des traces de contamination peuvent ruiner un produit.

Lors du frittage de céramiques avancées ou de la croissance de cristaux, un four à cornue peut fonctionner sous vide poussé ou être rempli de gaz ultra-pur. Cela garantit que le matériau final possède la composition chimique et les propriétés structurelles exactes requises.

Applications clés dans divers secteurs

La capacité de contrôler l'atmosphère rend les fours à cornue indispensables pour des tâches spécifiques à haute valeur ajoutée dans plusieurs secteurs clés.

Métallurgie et traitement des métaux

C'est le domaine le plus courant pour les fours à cornue. Ils sont utilisés pour modifier avec précision les propriétés des métaux et des alliages.

- Recuit : Utilisé pour ramollir les métaux et soulager les contraintes internes. Il est essentiel pour les métaux réactifs comme le titane et pour obtenir la finition miroir dans le recuit brillant.

- Brasage : Les composants sont assemblés à l'aide d'un métal d'apport qui fond à une température inférieure à celle des pièces de base. Effectuer cela dans une cornue avec une atmosphère inerte ou un vide élimine le besoin de flux corrosifs et produit un joint plus solide et plus propre.

- Frittage : Ce processus fusionne des poudres métalliques pour former des pièces solides, un domaine connu sous le nom de métallurgie des poudres. Une atmosphère contrôlée est essentielle pour empêcher les poudres fines de s'oxyder et pour assurer une liaison correcte.

- Trempe et revenu : Ces processus modifient la résistance et la ténacité de l'acier et d'autres alliages. Bien que possible dans d'autres fours, une cornue offre un contrôle supérieur pour les pièces de haute spécification.

Céramiques et traitement des poudres

Les principes qui s'appliquent aux métaux sont tout aussi importants pour les matériaux non métalliques.

- Frittage de céramique : Tout comme avec les poudres métalliques, les poudres céramiques sont chauffées dans un environnement contrôlé pour se densifier et former une pièce solide et résistante. Ceci est fondamental pour produire tout, des substrats électroniques aux composants céramiques haute performance.

- Grillage des poudres : Les poudres sont chauffées pour induire des changements chimiques, éliminer les volatils ou retirer les impuretés avant une étape de traitement finale. La cornue garantit que le processus est propre et prévisible.

Recherche et développement

Pour les scientifiques et les ingénieurs créant la prochaine génération de matériaux, le four à cornue est un outil de laboratoire vital.

- Synthèse de matériaux : Le contrôle précis de la température et de l'atmosphère permet aux chercheurs de mener des expériences à haute température et de synthétiser de nouveaux alliages, composites et composés chimiques dans des conditions reproductibles.

Comprendre les compromis

Bien que puissants, les fours à cornue ne sont pas la solution universelle pour toutes les applications de chauffage. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Traitement par lots par rapport au traitement continu

La plupart des fours à cornue traditionnels sont des processeurs par lots. Vous chargez un lot de pièces, scellez la chambre, exécutez le cycle, le refroidissez et le déchargez. Cela peut être plus lent et plus laborieux que les fours continus (comme les fours à bande maillée) utilisés pour la production à haut volume.

Contraintes de taille et de capacité

Le récipient de la cornue lui-même impose une limite physique à la taille et au volume des pièces pouvant être traitées. Les composants très grands ou de forme inhabituelle peuvent ne pas convenir, nécessitant d'autres types de fours.

Coût et complexité accrus

Les systèmes nécessaires pour sceller la chambre, créer un vide et contrôler le gaz de processus ajoutent un coût et une complexité significatifs par rapport à un simple four à atmosphère d'air. L'entretien des joints et des systèmes de vide est également une considération critique.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four dépend entièrement des exigences de votre matériau et de votre processus.

- Si votre objectif principal est la qualité de surface et la prévention de l'oxydation : Un four à cornue est le choix définitif pour des processus tels que le recuit brillant, le brasage de haute pureté ou le traitement thermique du titane.

- Si votre objectif principal est de modifier la chimie du matériau : Un four à cornue fournit l'environnement scellé nécessaire pour introduire des gaz réactifs dans des processus tels que la cémentation ou la nitruration.

- Si votre objectif principal est le traitement thermique à haut volume et simple où l'oxydation de surface est acceptable ou gérable : Un four continu ou par lots plus économique sans cornue peut être la meilleure solution.

En fin de compte, choisir un four à cornue est une décision de prioriser le contrôle atmosphérique avant tout pour obtenir des propriétés de matériaux spécifiques et de grande valeur.

Tableau récapitulatif :

| Application | Secteurs clés | Avantages principaux |

|---|---|---|

| Recuit brillant | Métallurgie | Prévient l'oxydation, maintient la finition de surface |

| Frittage | Métallurgie des poudres, Céramiques | Assure la pureté, permet la liaison |

| Brasage | Électronique, Fabrication | Produit des joints propres et solides sans flux |

| Cémentation/Nitruration | Automobile, Aérospatiale | Durcit les surfaces avec un contrôle précis du gaz |

Prêt à améliorer vos processus à haute température avec des solutions de fours personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours à cornue avancés, y compris des fours à chambre, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques — que vous soyez en métallurgie, céramique ou R&D. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la pureté de vos matériaux et l'efficacité de vos processus !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux