À la base, le traitement thermique sous atmosphère d'argon est un processus thermique spécialisé où un matériau est chauffé et refroidi dans une chambre scellée remplie de gaz argon de haute pureté. Cela est fait pour empêcher la surface et la structure interne du matériau de réagir avec les gaz atmosphériques comme l'oxygène et la vapeur d'eau. En déplaçant ces éléments réactifs, l'argon crée un environnement chimiquement inerte, protégeant l'intégrité de la pièce à des températures élevées.

L'objectif fondamental de l'utilisation d'une atmosphère d'argon est d'éliminer le risque d'oxydation et de contamination pendant le traitement thermique. Bien qu'il s'agisse d'une option coûteuse, c'est la solution définitive pour le traitement des métaux hautement réactifs ou pour les applications où la pureté et la performance des matériaux sont absolument non négociables.

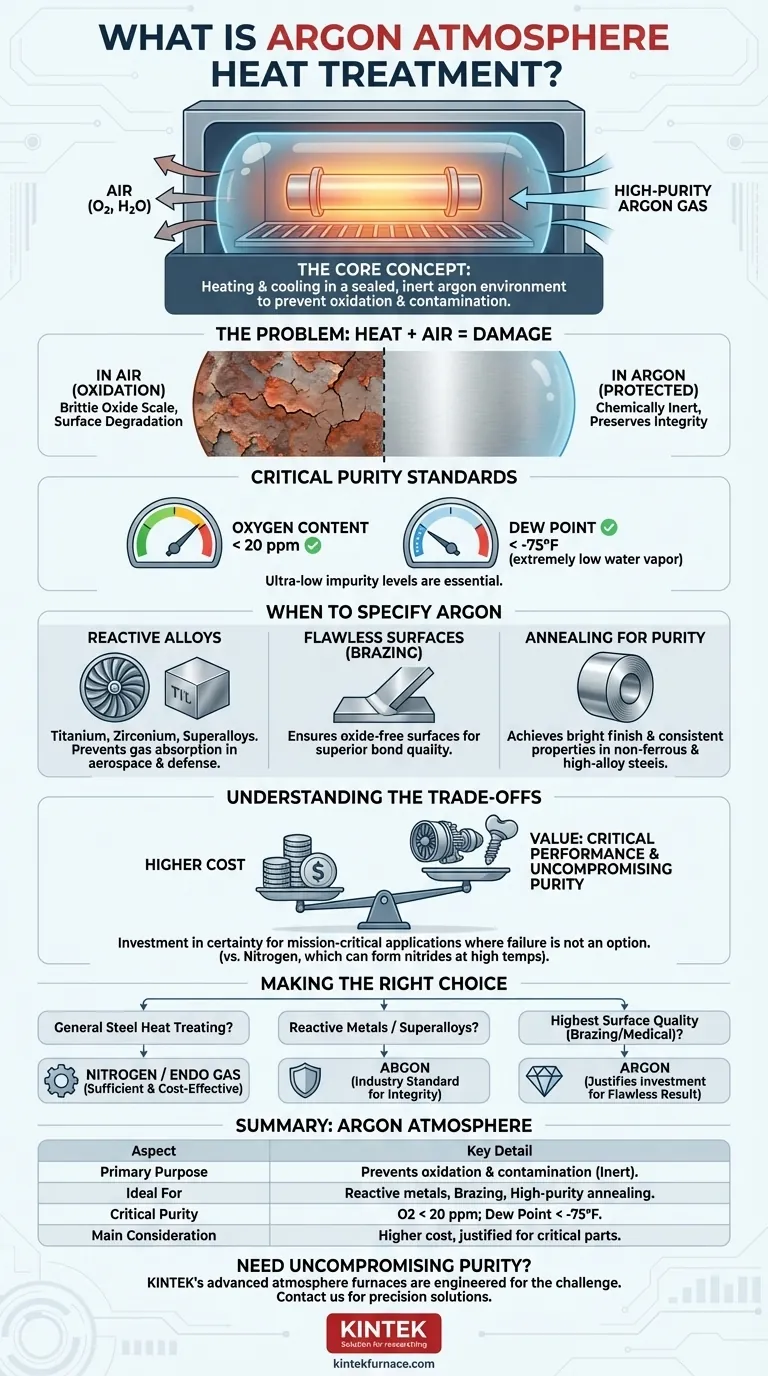

Le problème fondamental : pourquoi une atmosphère protectrice est nécessaire

Le traitement thermique repose sur un contrôle précis de la température pour modifier les propriétés physiques et mécaniques d'un matériau. Cependant, l'introduction d'une chaleur élevée accélère également considérablement les réactions chimiques, créant un risque important d'endommager la pièce même que vous essayez d'améliorer.

La menace d'oxydation et de contamination

Lorsqu'ils sont chauffés en présence d'air normal, la plupart des métaux réagissent facilement avec l'oxygène, formant une couche d'oxyde cassante et feuilletée à la surface. Ce processus, connu sous le nom d'oxydation ou de calamine, peut compromettre les tolérances dimensionnelles, dégrader la finition de surface et affaiblir le composant. La vapeur d'eau dans l'air peut également introduire de l'hydrogène, entraînant une fragilisation de certains alliages.

Le rôle d'un bouclier inerte

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement non réactif (inerte) dans presque toutes les conditions. En inondant un four de traitement thermique avec de l'argon, vous expulsez physiquement, ou déplacez, l'oxygène et la vapeur d'eau réactifs. L'argon agit alors comme un bouclier stable et protecteur, garantissant que le processus de traitement thermique n'affecte les propriétés du matériau que de la manière prévue, sans aucun effet secondaire chimique indésirable.

La pureté est primordiale

L'efficacité de ce bouclier dépend entièrement de la pureté du gaz. Les normes industrielles pour l'argon de traitement thermique exigent généralement une teneur en oxygène inférieure à 20 parties par million (ppm) et un point de rosée inférieur à -75°F. Un point de rosée bas signifie un niveau extrêmement faible de vapeur d'eau, ce qui est essentiel pour prévenir la contamination.

Quand spécifier un traitement sous atmosphère d'argon

Bien que d'autres gaz inertes comme l'azote existent, l'inertie supérieure de l'argon en fait le choix nécessaire pour les applications les plus exigeantes.

Traitement thermique des alliages réactifs et haute performance

Les métaux comme le titane, le zirconium et certains superalliages sont extrêmement réactifs à des températures élevées. Ils ont une forte affinité pour l'oxygène et même l'azote. Pour ces matériaux, couramment utilisés dans les industries aérospatiale et de la défense, une atmosphère d'argon est essentielle pour prévenir l'absorption de gaz qui compromettrait autrement leur résistance et leur durabilité.

Processus nécessitant des surfaces impeccables

Les applications comme le brasage nécessitent des surfaces parfaitement propres et sans oxyde pour que le métal d'apport puisse mouiller et s'écouler correctement, créant un joint solide. L'utilisation d'une atmosphère d'argon garantit qu'aucun oxyde ne se forme sur les matériaux de base pendant le cycle de chauffage, ce qui conduit à une qualité de liaison supérieure.

Recuit pour une pureté maximale

Lors du recuit de métaux non ferreux, d'acier inoxydable ou d'aciers fortement alliés, l'objectif est souvent d'obtenir une douceur et une microstructure spécifiques sans altérer la chimie de surface. L'argon fournit l'environnement propre nécessaire pour garantir que le produit final a une finition brillante, non ternie et des propriétés constantes.

Comprendre les compromis

Le choix d'une atmosphère protectrice est une décision d'ingénierie qui équilibre les exigences techniques avec les réalités économiques. L'argon est très efficace, mais il présente des considérations distinctes.

Le facteur principal : le coût

L'inconvénient le plus important de l'utilisation de l'argon est son coût élevé par rapport aux autres atmosphères de four, en particulier l'azote. L'argon est plus difficile à séparer de l'air, ce qui rend sa production plus énergivore et coûteuse.

Quand les alternatives moins chères ne suffisent pas

L'azote est également largement inerte et est largement utilisé pour le traitement thermique des aciers courants. Cependant, à très hautes températures, l'azote peut réagir avec certains éléments d'alliage (comme le titane, l'aluminium et le chrome) pour former des nitrures. Ces formations de nitrures peuvent rendre la surface du matériau cassante. L'argon, étant véritablement inerte, ne présente pas ce risque.

La proposition de valeur

Le coût élevé de l'argon est justifié lorsque le coût de la défaillance des composants est encore plus élevé. Dans les applications critiques comme une aube de turbine dans un moteur à réaction ou un implant médical, la garantie absolue de la pureté et de la performance du matériau l'emporte sur le coût du gaz de traitement.

Faire le bon choix pour votre application

Le choix de l'atmosphère correcte est une décision critique qui a un impact direct sur la qualité, la performance et le coût de votre composant final.

- Si votre objectif principal est le traitement thermique général des aciers au carbone standard : Une atmosphère moins chère comme l'azote ou un gaz endothermique est souvent suffisante et plus rentable.

- Si vous travaillez avec des métaux hautement réactifs comme le titane, le zirconium ou les superalliages à base de nickel : L'argon est la norme de l'industrie pour garantir l'intégrité du matériau et prévenir la fragilisation.

- Si votre objectif est la plus haute qualité de surface possible pour le brasage, les composants médicaux ou électroniques : La protection supérieure offerte par une atmosphère d'argon justifie l'investissement pour garantir un résultat impeccable et sans oxyde.

En fin de compte, choisir une atmosphère d'argon est un investissement dans la certitude, garantissant que les propriétés du matériau sont précisément contrôlées et protégées de toute interférence externe.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Prévient l'oxydation et la contamination en créant un environnement inerte. |

| Idéal pour | Métaux réactifs (titane, zirconium, superalliages), brasage, recuit de haute pureté. |

| Pureté critique | Teneur en oxygène < 20 ppm ; Point de rosée < -75°F. |

| Considération principale | Coût plus élevé que les alternatives comme l'azote, justifié pour les applications critiques. |

Besoin d'une pureté sans compromis dans votre processus de traitement thermique ?

Lors du traitement de métaux hautement réactifs ou d'applications exigeantes où l'échec n'est pas une option, les solutions standard sont insuffisantes. Vous avez besoin de la certitude d'un environnement inerte parfaitement contrôlé.

Les fours avancés haute température de KINTEK sont conçus pour ce défi précis. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions de fours avancées, y compris nos robustes fours à atmosphère. Notre forte capacité de personnalisation nous permet d'adapter les systèmes à vos exigences expérimentales uniques, garantissant que vos matériaux sont protégés de l'oxydation et de la contamination.

Laissez-nous vous aider à obtenir des résultats impeccables. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie de four de précision peut protéger vos composants les plus critiques.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux