En bref, la capacité à atmosphère contrôlée est importante car elle vous permet de gérer précisément l'environnement gazeux à l'intérieur d'un four, empêchant ainsi les réactions chimiques indésirables comme l'oxydation. Ce contrôle est essentiel pour protéger l'intégrité d'un matériau ou pour permettre des processus spécifiques à haute température comme le recuit, le frittage ou le dépôt chimique en phase vapeur (CVD) qui échoueraient autrement dans l'air ambiant.

Le rôle fondamental d'un four à atmosphère est de considérer la chaleur comme un outil et l'atmosphère comme une variable. En contrôlant l'environnement gazeux, vous transformez le four d'un simple four de cuisson en un instrument précis pour manipuler la chimie des matériaux à haute température.

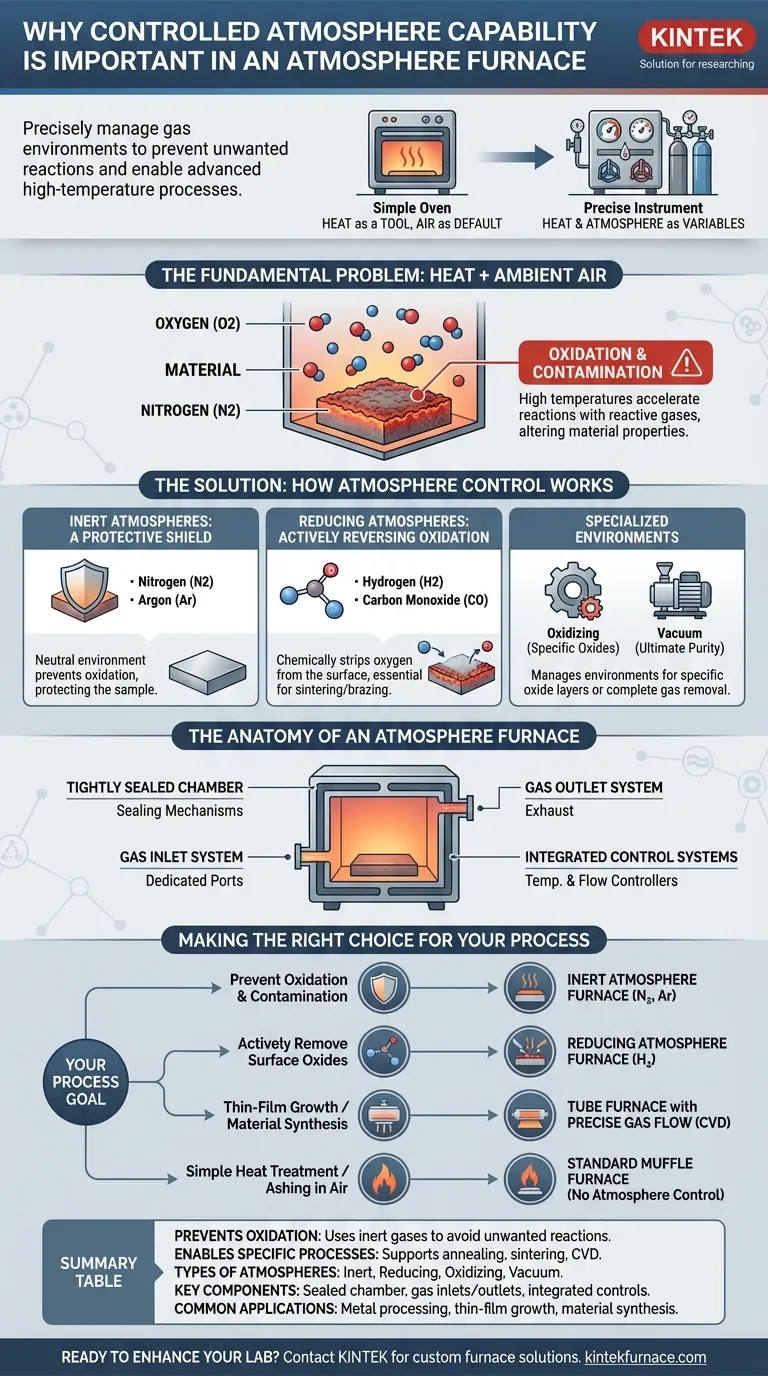

Le problème fondamental : Chaleur et air

Les températures élevées agissent comme un catalyseur, accélérant considérablement les réactions chimiques. Lorsque vous chauffez un matériau dans l'air ambiant, vous l'exposez à un mélange de gaz réactifs, principalement de l'oxygène et de l'azote.

L'inévitabilité de l'oxydation

Pour de nombreux matériaux, en particulier les métaux, le chauffage en présence d'oxygène conduit à l'oxydation — la formation d'une couche d'oxyde à la surface. Cela peut être une forme de contamination, modifiant les propriétés structurelles, électriques ou chimiques du matériau de manière indésirable.

Un four à atmosphère contrôlée empêche cela en remplaçant l'air par un gaz non réactif ou spécifiquement choisi comme réactif.

Permettre des processus chimiques spécifiques

Certains processus avancés ne nécessitent pas seulement l'absence d'air ; ils nécessitent la présence de gaz spécifiques pour fonctionner. Par exemple, le dépôt chimique en phase vapeur (CVD) implique de faire circuler des gaz précurseurs sur un substrat à haute température pour créer un film mince. Ceci est impossible sans un contrôle atmosphérique précis.

Comment le contrôle de l'atmosphère apporte la solution

Un four à atmosphère vous donne une boîte à outils d'environnements gazeux, chacun servant un objectif distinct. Ce contrôle est ce qui le différencie d'un four à moufle standard, qui chauffe principalement un échantillon de manière uniforme dans l'air.

Atmosphères inertes : Un bouclier protecteur

La fonction la plus courante est de créer une atmosphère inerte. Des gaz tels que l'azote (N2) et l'argon (Ar) sont non réactifs.

En remplissant la chambre du four avec l'un de ces gaz, vous créez un environnement neutre qui empêche l'oxydation et d'autres réactions indésirables, protégeant ainsi efficacement l'échantillon pendant son chauffage.

Atmosphères réductrices : Inverser activement l'oxydation

Parfois, vous devez aller plus loin que simplement prévenir l'oxydation ; vous pourriez avoir besoin d'éliminer activement l'oxyde. Les atmosphères réductrices, qui contiennent souvent de l'hydrogène (H2) ou du monoxyde de carbone (CO), éliminent chimiquement les atomes d'oxygène de la surface d'un matériau.

Ceci est essentiel pour les processus où même une quantité minuscule d'oxyde de surface peut ruiner le résultat, comme dans certains types de frittage ou de brasage de métaux.

Autres environnements spécialisés

Au-delà des environnements inertes et réducteurs, ces fours peuvent également gérer d'autres environnements. Cela comprend les atmosphères oxydantes lorsqu'une couche d'oxyde spécifique est désirée, ou les conditions de vide pour éliminer complètement tous les gaz pour une pureté ultime.

L'anatomie d'un four à atmosphère

La capacité à contrôler l'atmosphère n'est pas une simple caractéristique, mais un principe de conception fondamental, construit sur plusieurs composants clés.

Une chambre hermétiquement scellée

Contrairement à un four à moufle de base, un four à atmosphère (qu'il soit de type boîte ou tube) dispose d'une chambre de chauffage dotée de mécanismes d'étanchéité robustes. Ces joints sont essentiels pour empêcher l'air ambiant de s'infiltrer et de contaminer l'environnement contrôlé.

Systèmes d'admission et d'évacuation des gaz

Le four est équipé de ports dédiés pour introduire des gaz spécifiques (entrées) et les évacuer (sorties). Cela permet de purger la chambre de l'air avant le début du processus et de maintenir un flux constant du gaz souhaité pendant le cycle de chauffage.

Systèmes de contrôle intégrés

Les modèles avancés intègrent des contrôleurs de température et des contrôleurs de débit de gaz. Cela permet aux opérateurs d'exécuter des recettes programmables où à la fois la température et la composition atmosphérique changent automatiquement au fil du temps, assurant la répétabilité et la fiabilité du processus.

Comprendre les compromis

Bien que puissants, un four à atmosphère n'est pas toujours le choix nécessaire. Comprendre ses compromis est essentiel pour prendre une décision éclairée.

Complexité et coût supplémentaires

Les composants requis pour le contrôle de l'atmosphère — systèmes d'alimentation en gaz, joints et sécurités — ajoutent une complexité et un coût significatifs par rapport à un four simple qui chauffe uniquement à l'air.

Considérations de sécurité

Travailler avec des gaz combustibles comme l'hydrogène introduit des risques de sécurité importants. Une ventilation appropriée, la détection de fuites et des protocoles de sécurité sont non négociables, ce qui augmente les frais d'exploitation.

Quand un four plus simple suffit

Pour les applications où la réaction avec l'air est soit non pertinente, soit le résultat souhaité, un contrôle atmosphérique n'est pas nécessaire. Un exemple classique est la détermination de la teneur en cendres, où un échantillon est intentionnellement brûlé dans un four à moufle pour mesurer le résidu incombustible.

Faire le bon choix pour votre processus

Votre choix de four doit être dicté entièrement par les exigences chimiques de votre processus thermique.

- Si votre objectif principal est d'éviter l'oxydation et la contamination : Vous avez besoin d'un four capable de fournir une atmosphère inerte d'azote ou d'argon pour des processus tels que le recuit ou le frittage.

- Si votre objectif principal est d'éliminer activement les oxydes de surface : Vous avez besoin d'un four conçu pour gérer en toute sécurité les atmosphères réductrices contenant de l'hydrogène.

- Si votre objectif principal est la croissance de films minces ou la synthèse de matériaux : Un four tubulaire avec un contrôle précis du débit de gaz est essentiel pour des processus tels que le dépôt chimique en phase vapeur (CVD).

- Si votre objectif principal est le traitement thermique simple ou l'incinération à l'air : Un four à moufle standard, plus économique et sans contrôle d'atmosphère, est l'outil approprié.

En fin de compte, contrôler l'atmosphère vous donne le contrôle sur les propriétés finales de votre matériau.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Prévient l'oxydation | Utilise des gaz inertes comme l'azote ou l'argon pour éviter les réactions chimiques indésirables pendant le chauffage. |

| Permet des processus spécifiques | Supporte le recuit, le frittage et le CVD en permettant un contrôle précis de l'environnement gazeux. |

| Types d'atmosphères | Comprend des environnements inertes, réducteurs (ex. hydrogène) et oxydants pour diverses applications. |

| Composants clés | Chambre scellée, entrées/sorties de gaz et systèmes de contrôle intégrés pour un fonctionnement fiable. |

| Applications courantes | Traitement des métaux, croissance de films minces et synthèse de matériaux à haute température. |

Prêt à améliorer les capacités de votre laboratoire avec un four à atmosphère personnalisé ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par une forte personnalisation approfondie pour répondre aux exigences expérimentales uniques. Que vous préveniez l'oxydation ou permettiez des processus complexes comme le CVD, nous avons l'expertise nécessaire pour fournir des résultats fiables et précis.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à optimiser vos processus thermiques et à obtenir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs