L'isolement de l'espace de travail d'un four à atmosphère est une nécessité absolue pour contrôler le processus métallurgique et garantir la sécurité opérationnelle. Sans une étanchéité parfaite par rapport à l'air extérieur, vous perdez le contrôle des réactions chimiques se produisant à haute température, ce qui entraîne des produits endommagés et crée des risques de sécurité importants.

Le défi fondamental n'est pas seulement d'empêcher l'air d'entrer ; il s'agit de créer et de maintenir un environnement chimique artificiel hautement spécifique. Le défaut d'isoler le four rend l'ensemble du processus de traitement thermique imprévisible, inefficace et dangereux.

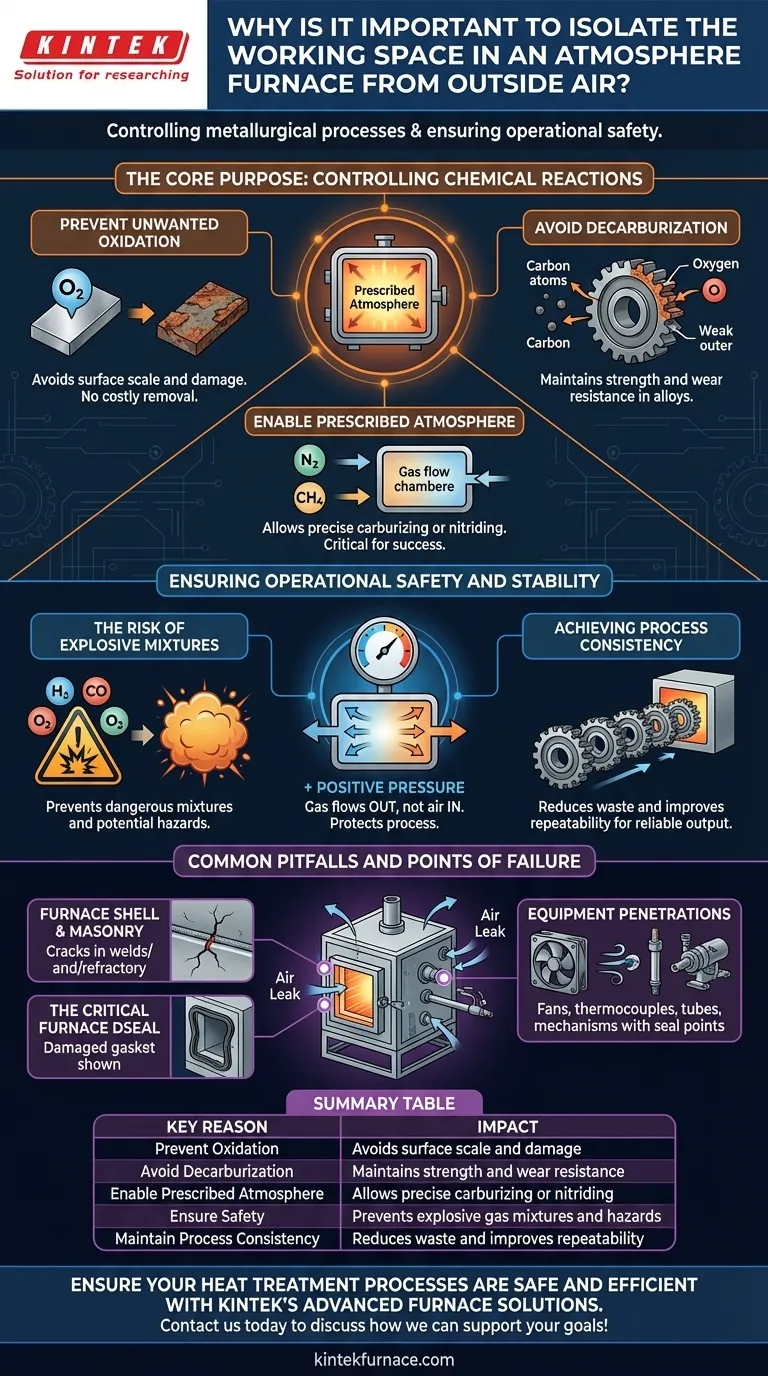

L'objectif fondamental : Contrôler les réactions chimiques

Un four à atmosphère est, au fond, un réacteur chimique. L'isolement de sa chambre est fondamental pour contrôler les réactions qui déterminent les propriétés finales d'un matériau.

Prévenir l'oxydation indésirable

Lorsque le métal chaud est exposé à l'oxygène de l'air, il s'oxyde rapidement, formant une couche de calamine à la surface. Cette calamine peut ruiner l'état de surface, modifier les dimensions des composants et doit être éliminée par un processus secondaire coûteux. Un four scellé empêche cela en éliminant la source d'oxygène.

Éviter la décarburation

Pour les alliages à base de carbone comme l'acier, l'entrée d'oxygène a un autre effet destructeur : la décarburation. Les atomes d'oxygène réagissent avec le carbone à la surface de l'acier et l'éliminent, créant une couche externe molle et faible qui compromet la résistance et la durabilité de la pièce.

Permettre une atmosphère prescrite

De nombreux processus, tels que la carburation ou la nitruration, nécessitent l'introduction d'un gaz d'atmosphère spécifique (par exemple, gaz endothermique, ammoniac). Ce gaz est conçu pour fournir des éléments tels que le carbone ou l'azote à la pièce. Toute fuite d'air dans le four contamine et dilue ce gaz soigneusement équilibré, provoquant l'échec de l'ensemble du processus métallurgique.

Assurer la sécurité et la stabilité opérationnelles

Au-delà de la qualité du produit, une étanchéité appropriée est une exigence non négociable pour un fonctionnement sûr et constant du four.

Le risque de mélanges explosifs

De nombreuses atmosphères protectrices contiennent de fortes concentrations de gaz inflammables comme l'hydrogène et le monoxyde de carbone. Si l'air extérieur fuit dans le four, l'oxygène peut se mélanger à ces gaz, créant un mélange potentiellement explosif. Une explosion catastrophique peut se produire si ce mélange trouve une source d'inflammation.

Maintenir une pression positive dans le four

Une construction étanche permet au four de maintenir une légère pression positive. C'est un principe opérationnel essentiel où la pression interne est maintenue légèrement supérieure à la pression atmosphérique externe. Par conséquent, s'il existe une fuite mineure, le gaz d'atmosphère contrôlé s'écoule vers l'extérieur plutôt que l'air ne s'écoule vers l'intérieur, protégeant ainsi le travail et le processus.

Atteindre la cohérence du processus

Même les petites fuites d'air intermittentes créent une atmosphère interne en constante évolution. Cette variabilité rend impossible l'obtention de résultats reproductibles. Un lot peut être parfait, tandis que le suivant est mis au rebut, entraînant un gaspillage important et une production peu fiable.

Pièges courants et points de défaillance

Atteindre et maintenir l'isolement nécessite une vigilance constante, car plusieurs points sont sujets à développer des fuites avec le temps.

Enveloppe du four et maçonnerie

Les fissures dans les soudures de l'enveloppe du four ou la dégradation de la maçonnerie réfractaire peuvent créer des chemins pour l'entrée de l'air. Avec le temps, le cyclage thermique peut solliciter ces composants, rendant une inspection régulière essentielle.

Le joint de porte du four critique

La porte du four est ouverte et fermée fréquemment, et son joint est soumis à une usure constante. Un joint endommagé ou comprimé est l'une des sources de contamination les plus courantes et doit être inspecté et remplacé régulièrement.

Pénétrations d'équipement

Chaque composant qui traverse la paroi du four est un point de fuite potentiel. Cela comprend les ventilateurs, les thermocouples, les tubes radiants et les mécanismes mécaniques de poussoir/tireur. Chacune de ces pénétrations doit disposer d'un dispositif d'étanchéité robuste capable de résister aux températures élevées et aux différences de pression.

Faire le bon choix pour votre objectif

Assurer l'intégrité du four est le fondement de tout processus thermique contrôlé. Vos priorités détermineront où vous concentrerez vos efforts.

- Si votre objectif principal est la qualité du produit : Votre priorité absolue est de surveiller les niveaux d'oxygène et d'assurer une pression positive stable pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est la sécurité opérationnelle : Vous devez mettre en œuvre des procédures strictes pour purger le four avec un gaz inerte avant d'introduire des atmosphères inflammables et vous assurer que tous les interverrouillages de sécurité fonctionnent.

- Si votre objectif principal est l'efficacité du processus : Des tests réguliers de détection de fuites sont non négociables, car ils évitent le gaspillage de gaz protecteur et réduisent le coût de la retouche pour les lots défectueux.

En fin de compte, un four bien scellé est le seul outil qui vous donne un contrôle absolu sur vos résultats de traitement thermique.

Tableau récapitulatif :

| Raison clé | Impact |

|---|---|

| Prévenir l'oxydation | Évite la calamine de surface et les dommages aux matériaux |

| Éviter la décarburation | Maintient la résistance et la durabilité des alliages |

| Permettre une atmosphère prescrite | Permet une carburation ou une nitruration précise |

| Assurer la sécurité | Prévient les mélanges de gaz explosifs et les dangers |

| Maintenir la cohérence du processus | Réduit les déchets et améliore la répétabilité |

Assurez la sécurité et l'efficacité de vos processus de traitement thermique avec les solutions de fours avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie adapte chaque solution à vos besoins expérimentaux uniques, vous aidant à obtenir un contrôle précis et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale