L'argon de haute pureté crée une barrière inerte essentielle entre le métal en fusion et l'atmosphère environnante. En isolant le bain de fusion de l'oxygène et de l'azote, ce gaz protecteur empêche l'oxydation d'éléments réactifs tels que le manganèse (Mn) et le titane (Ti). Cela garantit que la composition chimique finale reste conforme aux spécifications de conception et empêche la formation d'impuretés d'oxyde qui compromettent les performances de l'alliage.

L'utilisation d'une atmosphère d'argon de haute pureté ne concerne pas seulement la propreté ; c'est une exigence fondamentale pour maintenir la stœchiométrie de l'alliage. Elle empêche la perte d'éléments actifs volatils et supprime les réactions du carbone, garantissant ainsi que le métal d'apport conserve la ductilité et la résistance requises pour un brasage de haute qualité.

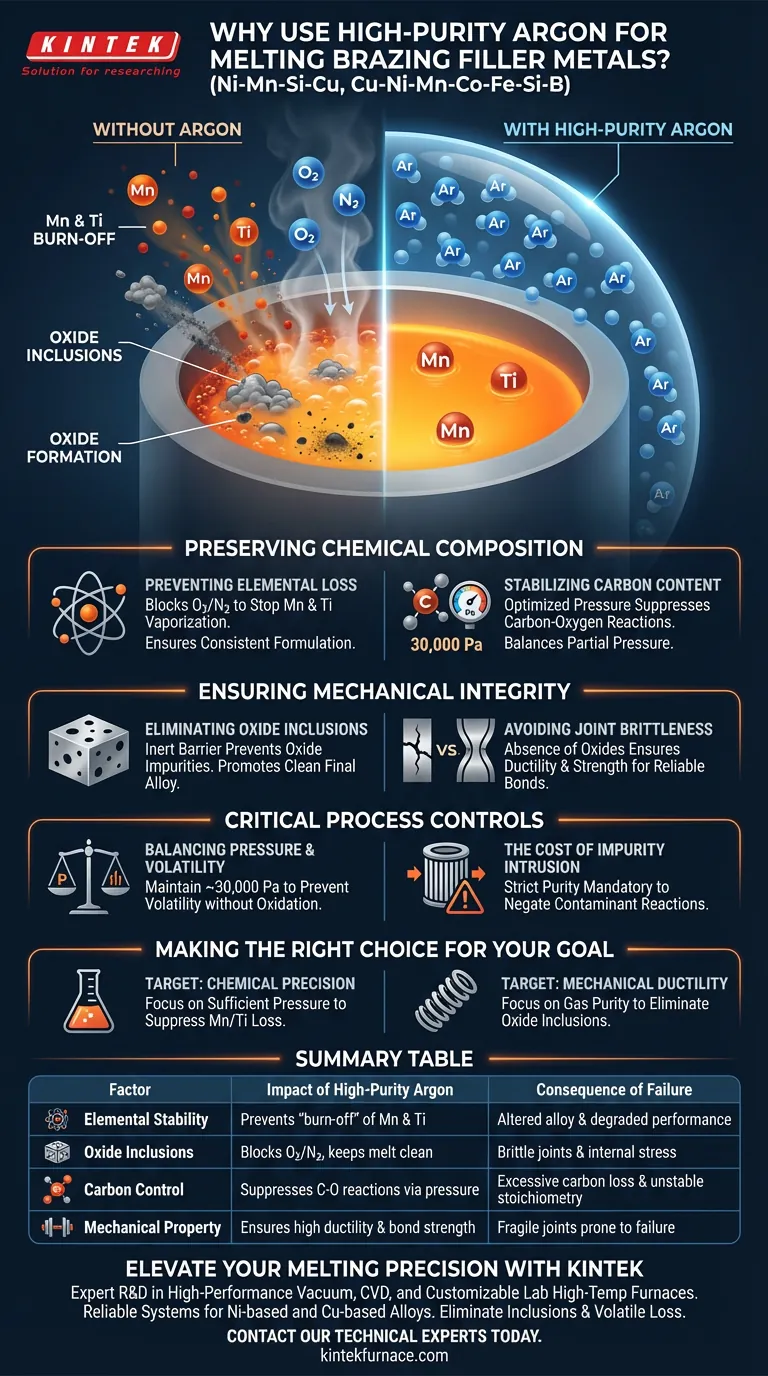

Préservation de la composition chimique

Prévention de la perte élémentaire

Certains éléments d'alliage, en particulier le manganèse (Mn) et le titane (Ti), sont très réactifs et volatils aux températures de fusion.

Sans un écran protecteur d'argon, ces éléments réagissent rapidement avec l'oxygène atmosphérique. Il en résulte une "combustion" ou une perte de ces composants critiques, modifiant la formulation prévue de l'alliage et dégradant ses caractéristiques de performance.

Stabilisation de la teneur en carbone

Dans des procédés tels que la fusion par induction sous vide, il existe un risque de réaction carbone-oxygène.

Le maintien d'une atmosphère d'argon à une pression spécifique (environ 30 000 Pa) aide à supprimer cette réaction. Cela équilibre la pression partielle au-dessus du bain de fusion, empêchant une perte excessive de carbone et garantissant que la teneur en carbone reste stable tout au long du processus.

Assurer l'intégrité mécanique

Élimination des inclusions d'oxyde

Lorsque le métal en fusion interagit avec l'air, des impuretés d'oxyde se forment instantanément.

Ces oxydes sont piégés dans le métal d'apport solidifié sous forme d'inclusions. Un environnement d'argon de haute pureté bloque efficacement l'intrusion de ces impuretés lors des dernières étapes de la fusion.

Éviter la fragilité des joints

La présence d'oxydes et les changements chimiques incontrôlés entraînent des propriétés mécaniques inférieures.

Plus précisément, les inclusions d'oxyde créent des points de contrainte qui augmentent considérablement la fragilité du joint brasé. En prévenant l'oxydation, l'argon garantit que le métal d'apport produit une liaison ductile et robuste plutôt qu'une liaison fragile.

Contrôles critiques du processus

Équilibrer pression et volatilité

Bien que l'objectif principal soit l'exclusion de l'oxygène, la pression de l'atmosphère d'argon est également une variable critique.

Si la pression est trop basse, des éléments volatils peuvent encore s'évaporer même sans oxydation. Comme indiqué dans la fusion par induction sous vide, le maintien d'une pression d'environ 30 000 Pa est nécessaire pour supprimer des réactions chimiques spécifiques et stabiliser le bain de fusion.

Le coût de l'intrusion d'impuretés

Ne pas maintenir une haute pureté dans le gaz argon lui-même peut annuler les avantages de l'atmosphère.

Même des traces de contaminants dans l'alimentation en gaz peuvent réagir avec le bain de fusion à haute température. Le système repose sur le caractère strictement inerte du gaz pour garantir que l'alliage final corresponde à la conception théorique.

Faire le bon choix pour votre objectif

Lors de la définition de vos paramètres de fusion pour les alliages Ni-Mn-Si-Cu ou similaires complexes, tenez compte de vos objectifs de qualité spécifiques :

- Si votre objectif principal est la précision chimique : Assurez-vous que la pression d'argon est suffisante pour supprimer la vaporisation et l'oxydation d'éléments volatils comme le manganèse.

- Si votre objectif principal est la ductilité mécanique : Privilégiez la pureté du gaz argon pour éliminer strictement les inclusions d'oxyde qui causent la fragilité.

Contrôlez l'atmosphère, et vous contrôlez la fiabilité du joint brasé final.

Tableau récapitulatif :

| Facteur | Impact de l'argon de haute pureté | Conséquence de l'échec |

|---|---|---|

| Stabilité élémentaire | Empêche la "combustion" du Mn et du Ti réactifs | Formulation d'alliage modifiée et performances dégradées |

| Inclusions d'oxyde | Bloque l'oxygène/l'azote pour maintenir le bain de fusion propre | Joints fragiles et points de contrainte internes |

| Contrôle du carbone | Supprime les réactions carbone-oxygène par la pression | Perte excessive de carbone et stœchiométrie instable |

| Propriété mécanique | Assure une ductilité et une résistance de liaison élevées | Joints fragiles sujets à la défaillance |

Élevez la précision de votre fusion avec KINTEK

Ne laissez pas la contamination atmosphérique compromettre les performances de votre alliage. Chez KINTEK, nous comprenons que le maintien de la stœchiométrie chimique et de l'intégrité mécanique est non négociable pour les métaux d'apport de brasage de haute qualité.

Forts d'une R&D et d'une fabrication expertes, nous proposons des fours haute température sous vide, CVD et personnalisables haute performance conçus pour maintenir des contrôles atmosphériques précis et des environnements de pression stables. Que vous fondiez des alliages complexes à base de Ni ou à base de Cu, nos systèmes offrent la fiabilité dont vous avez besoin pour éliminer les inclusions d'oxyde et la perte d'éléments volatils.

Prêt à optimiser vos processus à haute température ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour vos besoins uniques en laboratoire.

Guide Visuel

Références

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quels sont les deux rôles principaux de l'atmosphère du four dans les processus de traitement thermique ? Maîtrisez un contrôle précis pour des résultats supérieurs

- Comment un four à résistance industriel de type boîte active-t-il les catalyseurs TiO2/ZSM-5 ? Aperçus d'experts sur la calcination

- Quelles sont les caractéristiques clés d'un four à cornue ? Déverrouillez un contrôle atmosphérique précis pour les processus avancés

- Comment fonctionne le système de chauffage d'un four à atmosphère contrôlée par programme ? Débloquez un chauffage de précision pour votre laboratoire

- Quelle réaction de dissociation du méthanol est appropriée pour la cémentation ou le durcissement neutre ? Assurez un traitement thermique propre et contrôlé

- Quelles sont les fonctions principales des fours industriels à température constante pour la cinétique d'oxydation du NiCoCrAlY ?

- Pourquoi un four de haute précision est-il essentiel pour les films minces de CZTSSe ? Prévenir la décomposition de phase et l'amorphisation

- Quelle est la fonction d'un four boîte à haute température à cycle automatique dans les tests TCF ? Guide de simulation expert