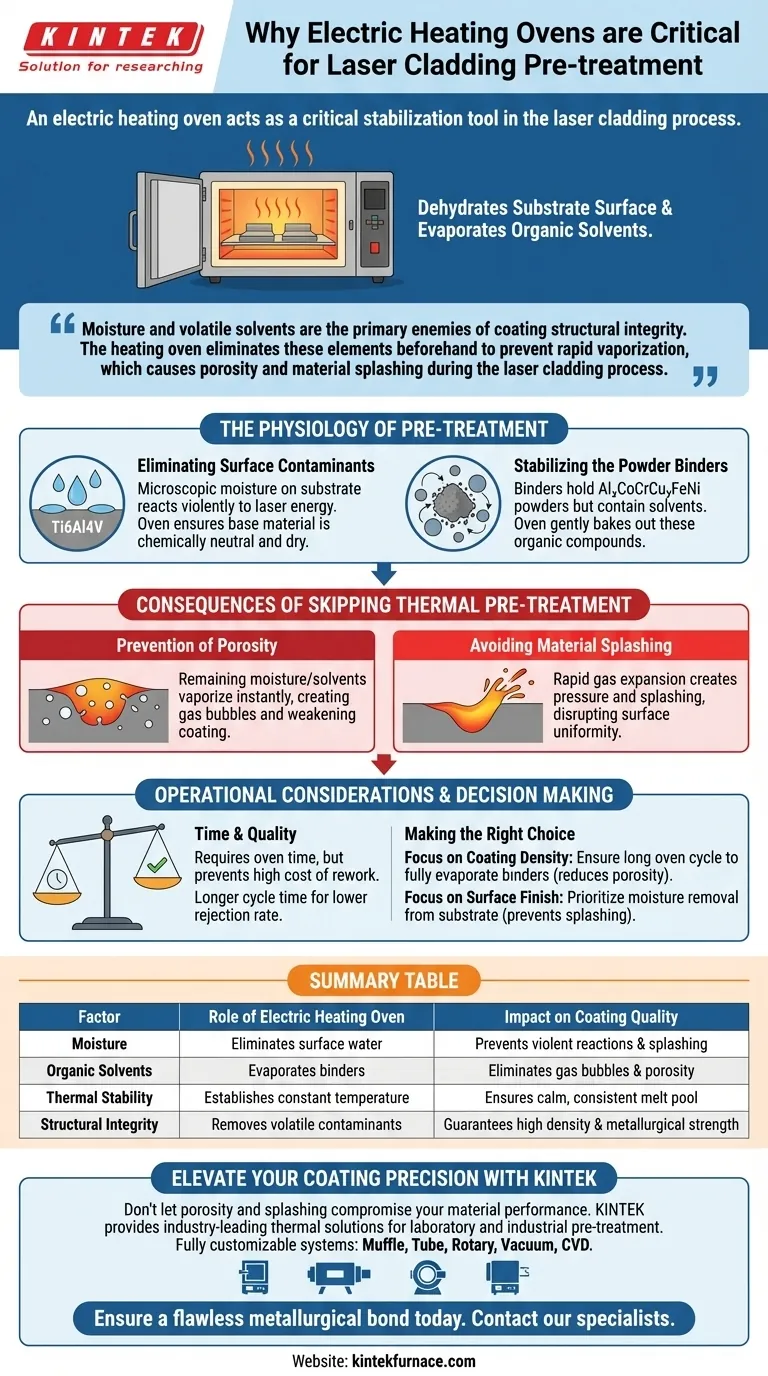

Un four de chauffage électrique agit comme un outil de stabilisation essentiel dans le processus de rechargement au laser en établissant un environnement à température constante avant l'application du laser. Sa fonction principale est de déshydrater complètement la surface du substrat et d'évaporer les solvants organiques contenus dans les liants des poudres AlxCoCrCuyFeNi pré-placées.

L'humidité et les solvants volatils sont les principaux ennemis de l'intégrité structurelle du revêtement. Le four de chauffage élimine ces éléments au préalable pour éviter une vaporisation rapide, qui provoque la porosité et les projections de matière lors du processus de rechargement au laser.

La physiologie du prétraitement

Élimination des contaminants de surface

Le substrat Ti6Al4V retient souvent des couches microscopiques d'humidité à sa surface. Si elle n'est pas traitée, cette humidité réagit violemment à la haute énergie d'un laser.

Le four de chauffage électrique fournit un environnement thermique stable pour éliminer complètement cette humidité. Cela garantit que le matériau de base est chimiquement neutre et sec avant le début du rechargement.

Stabilisation des liants de poudre

Les poudres AlxCoCrCuyFeNi pré-placées reposent sur des liants pour maintenir leur forme sur le substrat. Ces liants contiennent généralement des solvants organiques.

Bien que nécessaires à l'application, ces solvants deviennent des contaminants lors de la fusion. Le four sert à éliminer en douceur ces composés organiques du lit de poudre.

Conséquences de l'omission du prétraitement thermique

Prévention de la porosité

Si l'humidité ou les solvants subsistent pendant le rechargement au laser, ils se vaporisent instantanément au contact du faisceau laser.

Cette vaporisation crée des bulles de gaz dans le bain de fusion. Au fur et à mesure que le métal se solidifie, ces bulles sont piégées, créant des pores (porosité) qui affaiblissent considérablement le revêtement.

Éviter les projections de matière

L'expansion rapide de l'eau ou du solvant piégé en gaz crée une pression. Cela entraîne souvent des "projections", où le matériau en fusion est éjecté du bain de fusion.

Les projections perturbent l'uniformité de la couche de revêtement. En séchant d'abord l'échantillon, le four assure un bain de fusion calme et constant et une liaison de haute qualité.

Considérations opérationnelles

Équilibrer temps et qualité

L'utilisation d'un four de chauffage électrique introduit une étape supplémentaire dans le flux de travail de fabrication. Il faut du temps pour que le four atteigne la température constante et que l'échantillon y séjourne suffisamment longtemps pour un séchage complet.

Cependant, cet investissement en temps est nécessaire pour éviter le coût beaucoup plus élevé de la retouche. Le compromis est un temps de cycle plus long en échange d'un taux de rejet considérablement plus faible en raison de défauts métallurgiques.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos revêtements AlxCoCrCuyFeNi, tenez compte des éléments suivants concernant le prétraitement :

- Si votre objectif principal est la densité du revêtement : Assurez-vous que le cycle du four est suffisamment long pour évaporer complètement tous les liants organiques, car cela réduit directement la porosité.

- Si votre objectif principal est la finition de surface : Privilégiez l'élimination de l'humidité du substrat pour éviter les projections, qui ruinent l'uniformité de la surface.

Une interface sèche et sans solvant est le seul moyen de garantir une liaison métallurgique qui résiste aux contraintes opérationnelles.

Tableau récapitulatif :

| Facteur | Rôle du four de chauffage électrique | Impact sur la qualité du revêtement |

|---|---|---|

| Humidité | Élimine l'eau de surface du substrat | Prévient les réactions violentes et les projections de matière |

| Solvants organiques | Évapore les liants dans les poudres pré-placées | Élimine la formation de bulles de gaz et la porosité interne |

| Stabilité thermique | Établit un environnement à température constante | Assure un bain de fusion calme et constant pour une meilleure liaison |

| Intégrité structurelle | Élimine les contaminants volatils | Garantit une haute densité de revêtement et une résistance métallurgique |

Améliorez la précision de votre revêtement avec KINTEK

Ne laissez pas la porosité et les projections compromettre les performances de vos matériaux. KINTEK propose des solutions thermiques de pointe conçues pour les exigences rigoureuses du laboratoire et du prétraitement industriel. Soutenus par une R&D et une fabrication expertes, nous offrons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques en matière de rechargement au laser.

Assurez dès aujourd'hui une liaison métallurgique impeccable. Contactez nos spécialistes pour trouver votre four haute température idéal et découvrez l'avantage KINTEK en matière de précision et de durabilité.

Guide Visuel

Références

- Ling Zhou, Yueyi Wang. Effect of Al/Cu Ratio on Microstructure and High-Temperature Oxidation Resistance of AlxCoCrCuyFeNi High-Entropy Alloy Coatings. DOI: 10.3390/jmmp9010013

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment les fours sous vide sont-ils respectueux de l'environnement ? Obtenez un traitement thermique propre et efficace

- Quelles industries bénéficient de la technologie de fusion sous vide ou sous atmosphère protectrice ? Découvrez la pureté pour l'aérospatiale, le médical, et bien plus encore

- Qu'est-ce que le frittage sous vide ? Atteignez une pureté et une densité maximales pour les matériaux avancés

- Quel effet la pression accrue du gaz de trempe a-t-elle ? Optimisez le traitement thermique avec la trempe par gaz à haute pression

- Quelle combinaison de pompes est généralement utilisée pour les fours de frittage sous vide ? Augmentez l'efficacité avec des pompes à palettes rotatives et Roots

- Comment l'environnement sous vide contribue-t-il à la fabrication de dispositifs médicaux ? Garantir la pureté et la précision pour la sécurité du patient

- Comment un four de brasage sous vide améliore-t-il le vieillissement du 17-4PH ? Microstructure de précision et intégrité de surface supérieure

- Comment les fours de laboratoire à haute température parviennent-ils à contrôler la microstructure dans les alliages Ti-Nb-Zr ? Techniques de précision clés