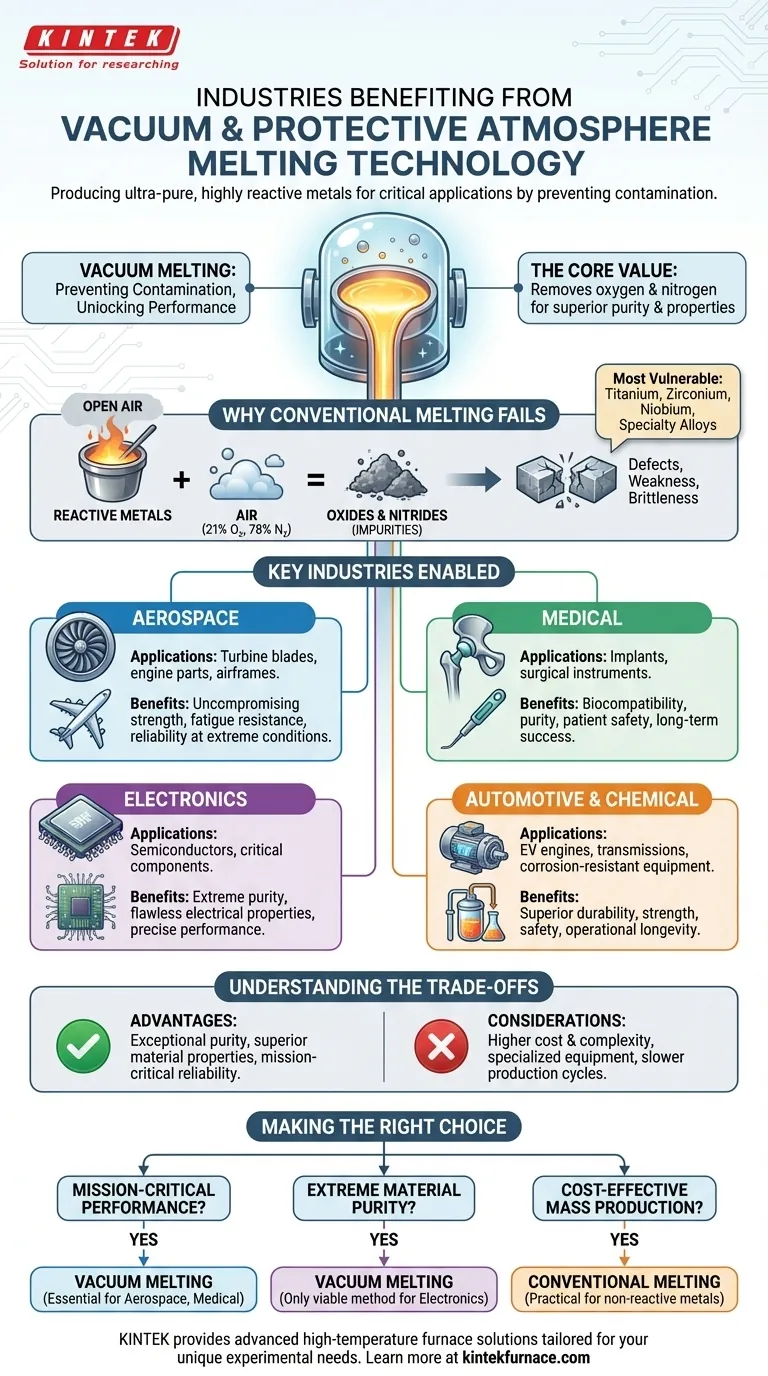

En bref, toute industrie qui dépend de métaux ultra-purs ou hautement réactifs bénéficie de la fusion sous vide ou sous atmosphère protectrice. Cela inclut des secteurs critiques comme l'aérospatiale, le médical, l'électronique, l'automobile et la fabrication de produits chimiques. Cette technologie est essentielle pour produire des métaux de haute pureté, des métaux réactifs comme le titane, des alliages spéciaux et des composants où la défaillance matérielle n'est pas une option, tels que les aubes de turbine et les implants biomédicaux.

La valeur fondamentale de cette technologie n'est pas seulement de faire fondre le métal ; il s'agit de prévenir la contamination. En éliminant l'air, les fours sous vide empêchent le métal en fusion de réagir avec l'oxygène et l'azote, ce qui préserve la pureté du matériau et révèle les propriétés supérieures requises pour les applications de haute performance.

Le problème central : pourquoi la fusion conventionnelle échoue

Lorsque certains métaux sont chauffés à leur point de fusion, ils deviennent très réactifs. Les faire fondre à l'air libre, un processus rempli de gaz réactifs, compromet fondamentalement leur qualité.

La menace de la contamination atmosphérique

L'air standard est composé d'environ 21 % d'oxygène et 78 % d'azote. À des températures élevées, ces gaz réagissent facilement avec le métal en fusion pour former des impuretés comme les oxydes et les nitrures.

Ces réactions chimiques indésirables modifient la nature même du matériau final, introduisant souvent de la fragilité, de la faiblesse ou d'autres défauts.

Quels sont les métaux les plus vulnérables ?

Les métaux réactifs sont les principaux bénéficiaires de la fusion sous vide. Ce groupe comprend le titane, le zirconium et le niobium, qui ont une forte affinité pour l'oxygène.

De nombreux alliages spéciaux et métaux sensibles à l'oxygène nécessitent également une atmosphère contrôlée pour atteindre leurs propriétés conçues sans être compromis par la contamination.

Comment la fusion sous vide permet le développement d'industries clés

En éliminant la contamination atmosphérique, cette technologie permet aux fabricants de produire des matériaux d'une pureté, d'une résistance et d'une fiabilité exceptionnelles. Ce n'est pas un luxe mais une nécessité pour de nombreux secteurs de pointe.

Aérospatiale : pour une résistance sans compromis

Dans l'aérospatiale, des composants comme les aubes de turbine, les pièces de moteur et les fuselages sont soumis à des contraintes et des températures extrêmes. Même des impuretés microscopiques peuvent entraîner une défaillance catastrophique.

La fusion sous vide produit les alliages haute performance, résistants à la fatigue, nécessaires au fonctionnement sûr et fiable d'un aéronef dans ces conditions exigeantes.

Médical : pour la biocompatibilité et la pureté

Pour les matériaux qui pénètrent dans le corps humain, tels que les instruments chirurgicaux et les implants médicaux, la pureté est non négociable. Les contaminants peuvent provoquer des réactions biologiques indésirables ou le rejet de l'implant.

Cette technologie crée les métaux ultra-purs et biocompatibles (comme le titane) nécessaires pour garantir la sécurité du patient et le succès à long terme du dispositif.

Électronique : pour une performance impeccable

L'industrie électronique dépend de matériaux aux propriétés électriques précises. La fabrication de semi-conducteurs et d'autres composants critiques exige des métaux d'une pureté extrême.

Même des traces d'impuretés peuvent perturber la conductivité et rendre une pièce électronique délicate inutilisable. La fusion sous vide est le seul moyen d'atteindre les normes de pureté requises.

Automobile et chimie : pour la durabilité et la résistance

Dans les applications automobiles haute performance, telles que les moteurs et les transmissions pour véhicules électriques (VE), les matériaux fondus sous vide offrent une résistance et une durabilité supérieures.

De même, l'industrie de la transformation chimique utilise des équipements fabriqués à partir de ces matériaux pour manipuler des substances corrosives sans se dégrader, garantissant à la fois la sécurité et la longévité opérationnelle.

Comprendre les compromis

Bien que puissante, la fusion sous vide est un processus spécialisé avec des considérations spécifiques. Ce n'est pas une solution universelle pour toutes les applications de travail des métaux.

Coût et complexité plus élevés

Les fours sous vide sont considérablement plus chers à acquérir, à utiliser et à entretenir que les fours de fusion à air conventionnels. Le processus nécessite un équipement spécialisé et un personnel qualifié.

Cycles de production plus lents

L'établissement et le maintien d'un vide ajoutent du temps au processus de fusion. Pour les applications où le débit élevé est la principale priorité et où la pureté du matériau est moins critique, cela peut être un inconvénient majeur.

C'est une solution ciblée

Pour de nombreux métaux et applications courants, tels que la coulée de pièces en acier ou en aluminium standard, la fusion à l'air conventionnelle est parfaitement suffisante et beaucoup plus économique. La fusion sous vide est réservée aux matériaux de grande valeur où la performance d'utilisation finale justifie le coût.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion sous vide dépend entièrement des exigences du produit final.

- Si votre objectif principal est la performance critique : La fusion sous vide ou sous atmosphère protectrice est essentielle pour les composants aérospatiaux ou les implants médicaux où une défaillance entraîne de graves conséquences.

- Si votre objectif principal est la pureté extrême des matériaux : Cette technologie est la seule méthode viable pour atteindre les niveaux de pureté exigés par l'électronique avancée et les semi-conducteurs.

- Si votre objectif principal est la production de masse rentable : La fusion à l'air conventionnelle est presque toujours le choix le plus pratique et le plus économique pour les matériaux qui ne sont pas très réactifs.

En fin de compte, l'adéquation de la technologie de fusion aux propriétés requises du matériau est la clé du succès de l'ingénierie.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages |

|---|---|---|

| Aérospatiale | Aubes de turbine, pièces de moteur, fuselages | Haute résistance, résistance à la fatigue, fiabilité dans des conditions extrêmes |

| Médical | Instruments chirurgicaux, implants (par ex. titane) | Biocompatibilité, pureté, sécurité du patient, succès à long terme |

| Électronique | Semi-conducteurs, composants critiques | Pureté extrême, propriétés électriques précises, performance impeccable |

| Automobile | Moteurs de VE, transmissions | Résistance supérieure, durabilité, résistance à la corrosion |

| Chimie | Équipements résistants à la corrosion | Sécurité, longévité opérationnelle, manipulation de substances corrosives |

Prêt à améliorer la pureté et la performance de vos matériaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux industries comme l'aérospatiale, le médical et l'électronique. Notre gamme de produits—y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD—est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fusion sous vide peut stimuler votre succès !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté