En termes simples, le frittage sous vide est un processus à haute température utilisé pour fusionner des matériaux en poudre en une masse solide à l'intérieur d'une chambre à vide. Contrairement aux méthodes conventionnelles qui se déroulent dans l'air ou un gaz contrôlé, cette technique élimine l'atmosphère pour prévenir la contamination et favoriser une liaison supérieure, ce qui donne des composants d'une densité et d'une pureté exceptionnelles sans jamais faire fondre le matériau de base.

L'objectif principal de l'utilisation d'un vide est de créer un environnement chimiquement pur. En éliminant les gaz réactifs comme l'oxygène, le frittage sous vide prévient la contamination, purge les gaz piégés à l'intérieur du matériau et permet aux particules de se lier plus efficacement, produisant un produit final plus dense et plus solide.

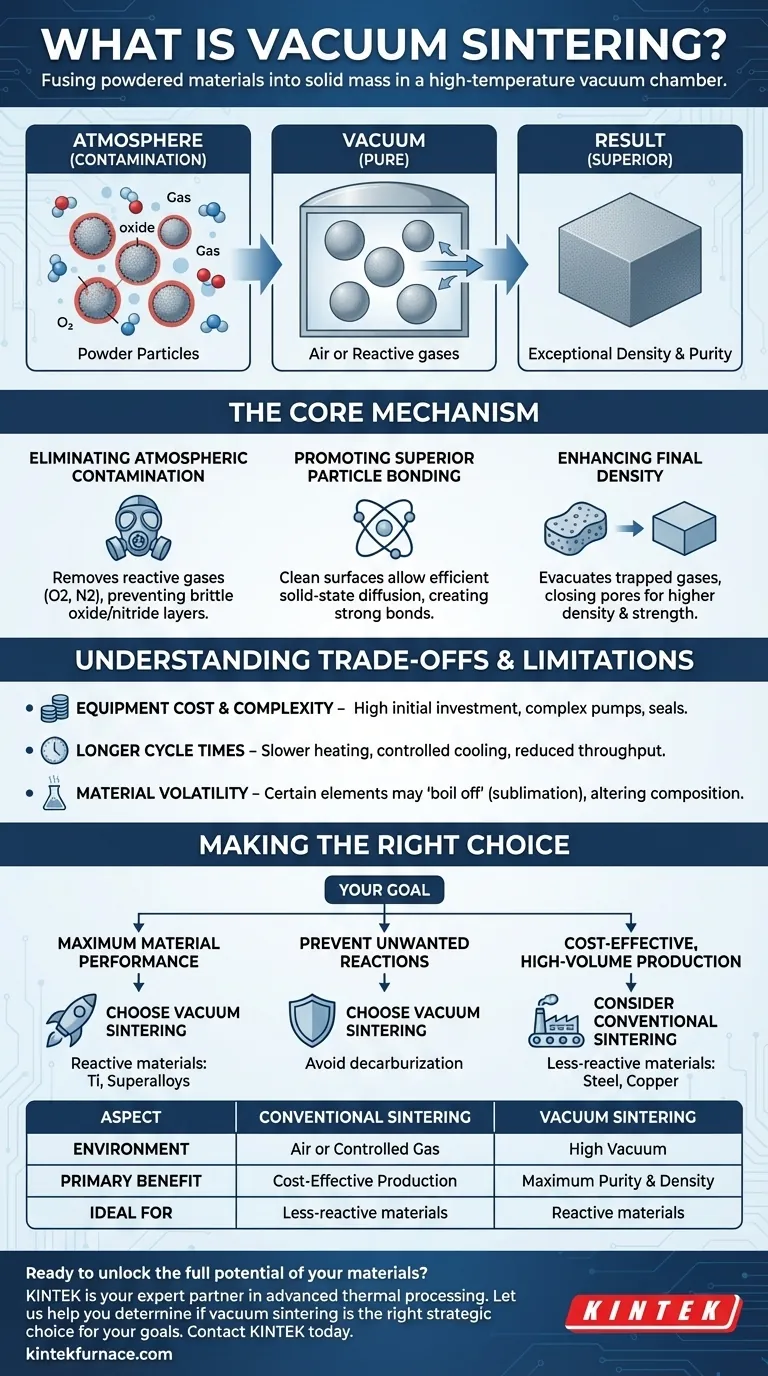

Le mécanisme essentiel : Comment le vide transforme le processus

Le frittage fonctionne en chauffant une poudre compactée à une température inférieure à son point de fusion, ce qui provoque la diffusion des atomes des particules à travers leurs limites et leur fusion. L'introduction d'un vide améliore fondamentalement ce processus.

Élimination de la contamination atmosphérique

Le rôle principal du vide est d'éliminer l'air – et plus spécifiquement, les gaz réactifs comme l'oxygène et l'azote – de la chambre de chauffage. Cela empêche la formation de couches d'oxyde ou de nitrure fragiles à la surface des particules de poudre.

Ces couches indésirables agissent comme une barrière, inhibant physiquement le contact direct, atome par atome, nécessaire à la formation de liaisons métallurgiques solides entre les particules.

Promotion d'une liaison de particules supérieure

En éliminant le potentiel de formation de films d'oxyde, les particules de poudre restent chimiquement pures et "actives" lorsqu'elles sont chauffées. Cette condition de surface immaculée améliore considérablement la capacité des atomes à diffuser entre les particules.

Ce processus, connu sous le nom de diffusion à l'état solide, est le fondement même du frittage. Un environnement propre garantit que cette diffusion est aussi efficace que possible, créant une pièce finale solide et homogène.

Amélioration de la densité finale

Les matériaux en poudre présentent naturellement des vides microscopiques, ou pores, entre les particules, qui sont remplis d'air. Pendant le chauffage sous vide, cet air piégé est extrait de la pièce.

Cette évacuation des gaz internes permet au matériau de se consolider plus complètement à mesure qu'il se contracte, fermant ces pores et conduisant à un composant final avec une densité significativement plus élevée. Une densité plus élevée est directement corrélée à des propriétés mécaniques améliorées comme la résistance et la résistance à la fatigue.

Comprendre les compromis et les limites

Bien que puissant, le frittage sous vide n'est pas la solution universelle. Ses avantages doivent être mis en balance avec des considérations pratiques et économiques.

Coût et complexité de l'équipement

Les fours sous vide sont considérablement plus chers à l'achat, à l'exploitation et à l'entretien que les fours atmosphériques standard. Ils nécessitent des pompes à vide complexes, des systèmes de contrôle et des joints robustes, ce qui représente un investissement en capital majeur.

Temps de cycle plus longs

Le processus d'obtention d'un vide poussé avant le chauffage, et les cycles de refroidissement souvent plus lents et plus contrôlés, entraînent des temps de traitement globaux plus longs par rapport au frittage conventionnel. Cela peut réduire le débit et augmenter le coût par pièce.

Volatilité des matériaux

Certains éléments d'un alliage peuvent avoir une pression de vapeur élevée. Sous haute chaleur et vide poussé, ces éléments peuvent "s'évaporer" ou dégazer de la surface du matériau. Ce phénomène, connu sous le nom de sublimation, peut altérer la composition chimique finale de l'alliage et potentiellement contaminer l'intérieur du four.

Faire le bon choix pour votre objectif

Le choix du frittage sous vide dépend entièrement de vos exigences en matière de matériaux, de vos objectifs de performance et de vos contraintes de production.

- Si votre objectif principal est une performance maximale des matériaux : Choisissez le frittage sous vide pour les matériaux réactifs comme le titane, les aciers à outils et les superalliages où la pureté et la densité sont non négociables pour l'application.

- Si votre objectif principal est de prévenir les réactions indésirables : Utilisez le frittage sous vide pour les alliages susceptibles de décarburation (perte de carbone) ou de carburation (gain de carbone), car l'environnement sous vide est chimiquement neutre.

- Si votre objectif principal est une production rentable et à grand volume : Envisagez le frittage atmosphérique ou sous gaz inerte pour les matériaux moins réactifs comme les aciers courants ou le cuivre, où le coût inférieur et les temps de cycle plus rapides sont plus importants que l'atteinte de la densité ultime.

En fin de compte, l'emploi du frittage sous vide est une décision stratégique qui consiste à échanger un coût de processus et une complexité plus élevés contre une qualité de matériau sans compromis.

Tableau récapitulatif :

| Aspect | Frittage conventionnel | Frittage sous vide |

|---|---|---|

| Environnement | Air ou gaz contrôlé | Vide poussé |

| Avantage principal | Production rentable | Pureté et densité maximales |

| Idéal pour | Matériaux moins réactifs (par exemple, aciers courants) | Matériaux réactifs (par exemple, titane, superalliages) |

Prêt à libérer tout le potentiel de vos matériaux ?

Le frittage sous vide est la clé pour atteindre la pureté, la densité et les performances ultimes des matériaux requises pour les applications de pointe dans l'aérospatiale, le médical et la fabrication avancée.

KINTEK est votre partenaire expert en traitement thermique avancé. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température conçues avec précision. Notre gamme de produits, comprenant des fours sous vide et sous atmosphère, des fours tubulaires et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à déterminer si le frittage sous vide est le bon choix stratégique pour vos objectifs.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer vos résultats.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Recuit à 1200°C pour l'acier au silicium LPBF (Fe-Si) : amélioration des performances magnétiques douces

- Quels traitements thermiques les traitements thermiques sous vide peuvent-ils réaliser ? Découvrez des résultats supérieurs et sans contamination

- Pourquoi est-il nécessaire de faire le vide dans un four à 10⁻³ Pa avant de faire fondre l'alliage de magnésium AM60 ? Prévenir l'oxydation et assurer la qualité

- Quel est le rôle d'un four sous vide ou d'une étuve sous vide dans la préparation d'oxyde de magnésium poreux ordonné par la méthode du nanocasting ? Assurer une réplication matérielle de haute fidélité

- Quelle est la fonction d'une chambre à vide lors du processus de brasage TLP ? Obtenir des joints de haute pureté sans défaut

- Quels sont quelques exemples de projets de brasage sous vide ? Découvrez l'assemblage haute résistance pour l'aérospatiale et le médical

- Quels sont les avantages du vide dans un four de brasage sous vide ? Obtenez des joints plus solides et plus propres avec précision

- Quel est le but de l'introduction de gaz argon dans un four sous vide pendant la phase de refroidissement de la distillation sous vide du magnésium ? Assurer la pureté et l'efficacité