Dans la fabrication de dispositifs médicaux, un environnement sous vide est indispensable pour créer un espace ultra-propre et contrôlé. Cela prévient la contamination et les réactions chimiques indésirables, garantissant que les matériaux et les composants respectent les normes strictes de sécurité, de pureté et de performance requises pour les soins aux patients. C'est la clé pour produire tout, des implants biocompatibles aux outils chirurgicaux de haute précision.

Le rôle fondamental du vide est d'éliminer les gaz atmosphériques et les contaminants. Cette action unique protège l'intégrité des matériaux à hautes températures, garantit la pureté requise pour la biocompatibilité et permet des processus de fabrication spécialisés qui sont physiquement impossibles dans une atmosphère normale.

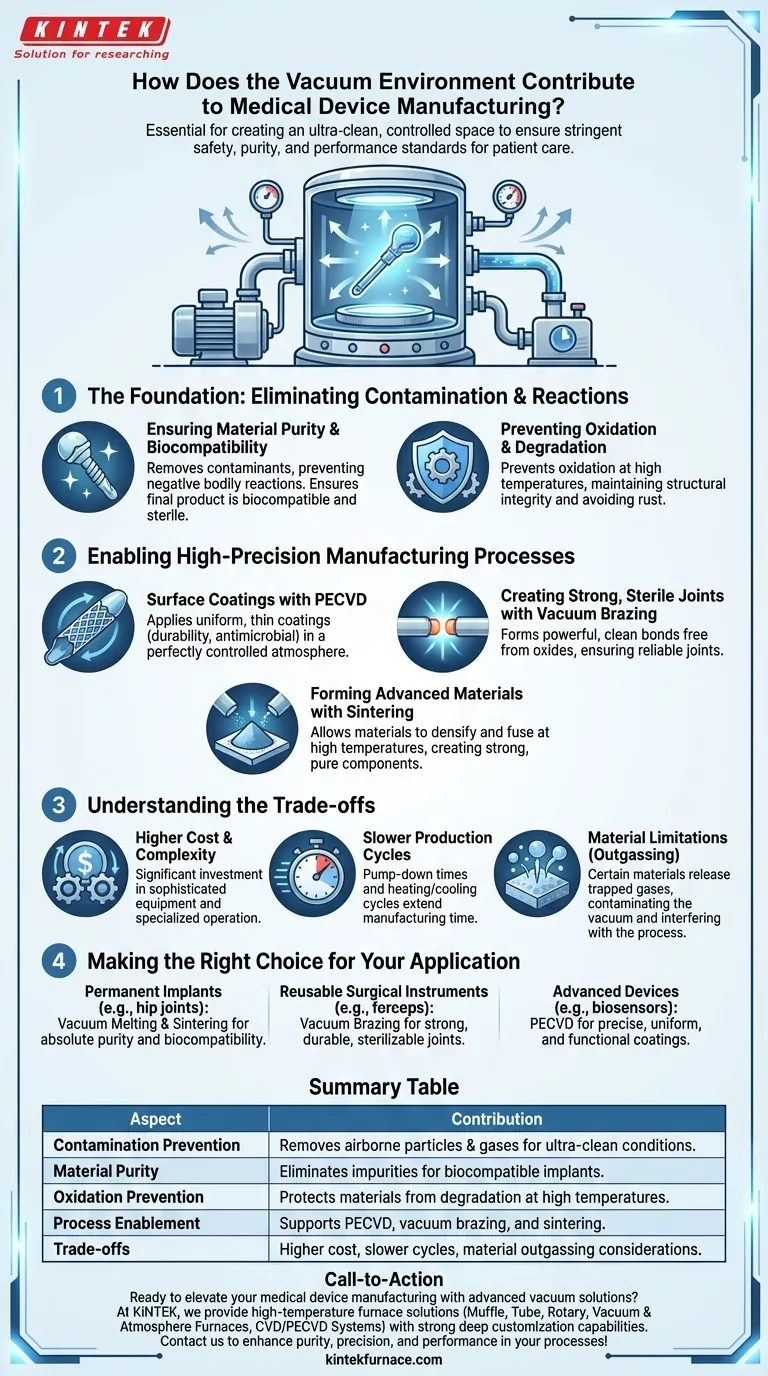

La base : Élimination de la contamination et des réactions

La fonction première du vide est de créer un vide, en éliminant l'air et, plus important encore, les gaz réactifs et les particules en suspension qu'il contient. Cette étape apparemment simple a des implications profondes sur la qualité des matériaux.

Assurer la pureté et la biocompatibilité des matériaux

Lors de la création de matériaux pour implants, toute impureté peut déclencher une réaction négative du corps humain. La fusion et le traitement sous vide éliminent les contaminants qui seraient autrement piégés dans le matériau.

Ce processus est essentiel pour garantir que le produit final est biocompatible – ce qui signifie qu'il ne provoquera pas de réponse immunologique nocive – et stérile dès sa création.

Prévention de l'oxydation et de la dégradation

De nombreuses techniques de fabrication avancées, telles que la fusion, le brasage et le frittage, nécessitent des températures extrêmement élevées. Dans une atmosphère normale, ces températures provoqueraient la réaction des matériaux avec l'oxygène, entraînant une oxydation (comme la rouille).

L'oxydation affaiblit le matériau, compromet son intégrité structurelle et peut introduire des impuretés. Un environnement sous vide élimine l'oxygène, permettant aux matériaux d'être traités à hautes températures sans dégradation.

Permettre des processus de fabrication de haute précision

Au-delà de la simple protection des matériaux, le vide permet des techniques de fabrication spécifiques qui sont au cœur de la technologie médicale moderne. L'absence d'atmosphère modifie les règles de la physique, permettant des résultats qui ne seraient pas autrement réalisables.

Revêtements de surface par dépôt plasma (PECVD)

Des processus tels que le dépôt chimique en phase vapeur assisté par plasma (PECVD) sont utilisés pour appliquer des revêtements minces et très uniformes sur les dispositifs médicaux. Ces revêtements peuvent améliorer la durabilité, réduire la friction ou fournir des propriétés antimicrobiennes.

Le vide est essentiel pour le PECVD car il fournit une atmosphère parfaitement contrôlée où les réactions chimiques activées par le plasma peuvent se produire sur la surface d'un dispositif sans interférence de contaminants externes, assurant un revêtement impeccable et uniforme.

Création de joints solides et stériles avec le brasage sous vide

Le brasage sous vide est une méthode supérieure pour assembler des composants afin de créer des instruments ou des implants complexes. Le processus fait fondre un métal d d'apport pour former une liaison puissante entre deux pièces.

L'exécution de cette opération sous vide garantit que le joint est parfaitement propre et exempt d'oxydes qui créeraient des points faibles. Il en résulte des joints fiables et de haute qualité, essentiels pour la sécurité et la longévité des instruments chirurgicaux et des équipements de diagnostic.

Formation de matériaux avancés par frittage

Le frittage est le processus de formation d'un matériau solide et dense à partir d'une poudre en utilisant la chaleur et la pression. L'utilisation du vide pour ce processus, souvent appelé pressage à chaud, offre un avantage unique.

Sous vide, les matériaux peuvent être chauffés à des températures qui les feraient se vaporiser à la pression atmosphérique normale. Cela permet aux particules du matériau de se densifier et de fusionner plus efficacement, créant des composants exceptionnellement solides et purs pour les implants.

Comprendre les compromis

Bien que le traitement sous vide offre une qualité inégalée, il s'agit d'une technique spécialisée avec des compromis inhérents qui doivent être pris en compte.

Coût et complexité plus élevés

Les fours sous vide et leurs pompes associées sont des équipements sophistiqués. Ils représentent un investissement en capital important et nécessitent des connaissances spécialisées pour les faire fonctionner et les entretenir, augmentant les coûts de fabrication globaux.

Cycles de production plus lents

Atteindre et maintenir un vide de haute qualité n'est pas instantané. Le temps nécessaire pour pomper la chambre, exécuter le cycle de chauffage et de refroidissement, et ventiler le système rend les processus sous vide intrinsèquement plus lents que leurs homologues atmosphériques.

Limitations des matériaux

Certains matériaux peuvent subir un dégazage sous vide, où les gaz piégés dans le matériau lui-même sont libérés. Cela peut contaminer l'environnement sous vide et interférer avec le processus, nécessitant une sélection et un prétraitement minutieux des matériaux.

Faire le bon choix pour votre application

La décision d'utiliser un processus sous vide dépend entièrement des exigences du dispositif en matière de sécurité, de pureté et de performance.

- Si votre objectif principal est les implants permanents (par exemple, les prothèses de hanche, les implants dentaires) : La fusion et le frittage sous vide sont non négociables pour atteindre la pureté absolue des matériaux et la biocompatibilité requises pour la sécurité à long terme du patient.

- Si votre objectif principal est les instruments chirurgicaux réutilisables (par exemple, pinces, endoscopes) : Le brasage sous vide est essentiel pour créer des joints solides et sans interstice qui sont durables et peuvent être stérilisés de manière fiable après chaque utilisation.

- Si votre objectif principal est les dispositifs avancés avec des surfaces fonctionnelles (par exemple, stents revêtus, biocapteurs) : Les processus de dépôt sous vide comme le PECVD sont essentiels pour appliquer les revêtements précis, uniformes et stériles qui définissent la fonction du dispositif.

En fin de compte, l'exploitation d'un environnement sous vide est un choix d'ingénierie délibéré pour éliminer les risques et garantir la performance là où elle compte le plus.

Tableau récapitulatif :

| Aspect | Contribution |

|---|---|

| Prévention de la contamination | Élimine les particules et les gaz en suspension pour garantir des conditions ultra-propres. |

| Pureté des matériaux | Élimine les impuretés pour les implants biocompatibles et les composants stériles. |

| Prévention de l'oxydation | Protège les matériaux de la dégradation à hautes températures. |

| Activation du processus | Supporte les revêtements PECVD, le brasage sous vide et le frittage pour les dispositifs avancés. |

| Compromis | Coût plus élevé, cycles plus lents et considérations de dégazage des matériaux. |

Prêt à élever votre fabrication de dispositifs médicaux avec des solutions avancées sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer la pureté, la précision et la performance de vos processus !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelle est l'importance des fours à porcelaine dans la recherche universitaire et scientifique ? Libérez l'innovation grâce à un contrôle précis de la haute température

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises