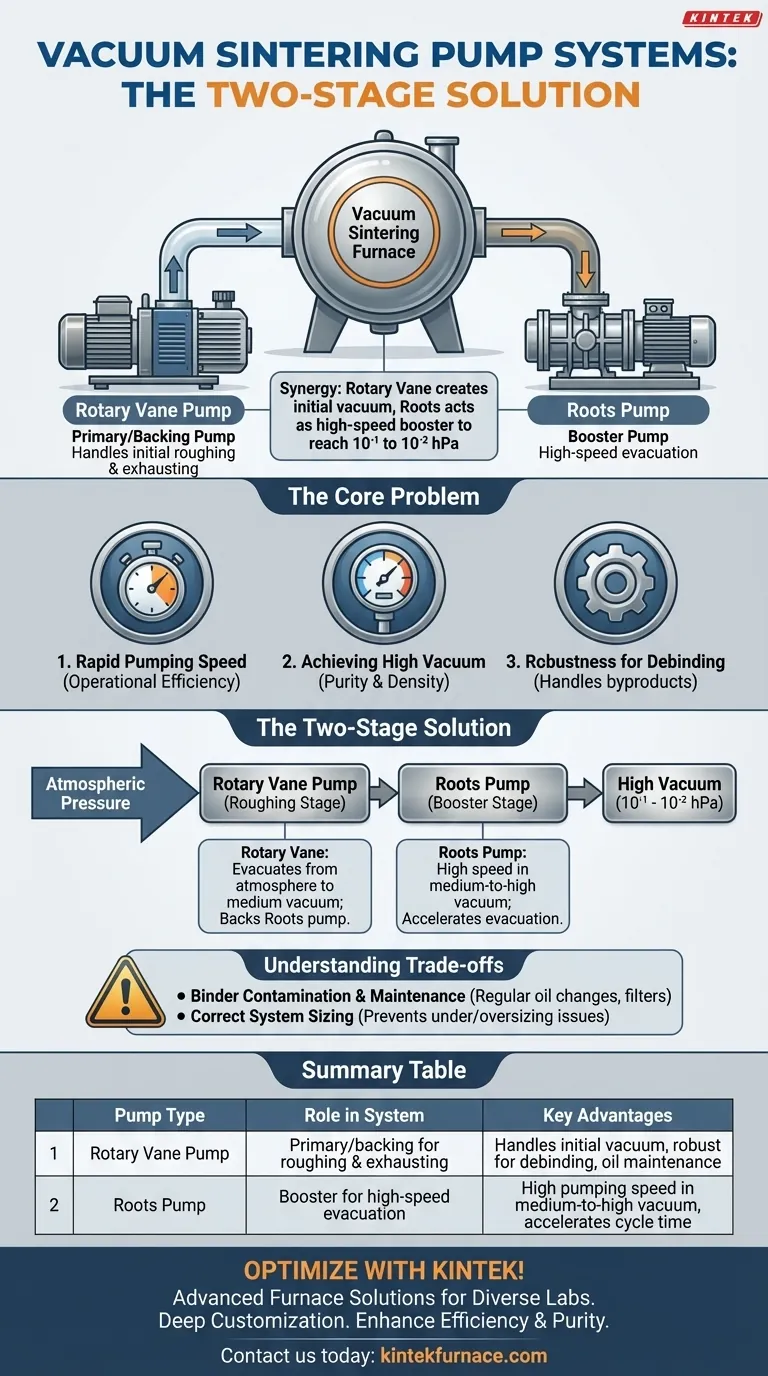

Pour les fours de frittage sous vide, la configuration standard de l'industrie est un système de pompage à deux étages combinant une pompe à palettes rotatives avec une pompe Roots. Cette combinaison est conçue pour atteindre rapidement et de manière fiable les pressions de vide poussé requises pour produire des pièces frittées de haute qualité, généralement dans la plage de 10⁻¹ à 10⁻² hPa.

Le principe fondamental est une division du travail : la pompe à palettes rotatives crée le vide initial, et la pompe Roots agit comme un surpresseur à grande vitesse. Ce partenariat ne vise pas seulement à atteindre un vide poussé ; il s'agit d'y parvenir rapidement et de gérer les sous-produits agressifs du processus de frittage.

Le problème fondamental : plus que simplement vider une chambre

Atteindre le bon vide dans un four de frittage est un défi d'ingénierie à facettes multiples. Le système de pompage doit satisfaire simultanément trois exigences critiques pour garantir l'intégrité du processus et la qualité du produit.

Exigence 1 : Vitesse de pompage rapide

La vitesse à laquelle le four est évacué a un impact direct sur le temps de cycle et l'efficacité opérationnelle. Un pompage plus rapide signifie un débit accru, ce qui est un moteur économique clé dans les applications industrielles, de l'aérospatiale à la fabrication de dispositifs médicaux.

Exigence 2 : Atteindre le vide poussé

Le frittage sous vide poussé (10⁻¹ à 10⁻² hPa) est essentiel pour prévenir l'oxydation et éliminer les gaz piégés du matériau. Cela garantit que le produit final présente une densité, une résistance et une pureté supérieures.

Exigence 3 : Robustesse pour le déliantage

La phase de déliantage est souvent la partie la plus exigeante du processus pour le système de vide. Les pompes doivent être suffisamment robustes pour gérer et extraire de grands volumes de liants vaporisés sans dégradation des performances ni défaillance.

La solution à deux étages : comment les pompes fonctionnent ensemble

La combinaison de la pompe à palettes rotatives et de la pompe Roots est privilégiée car chaque pompe excelle à une étape différente du processus d'évacuation. Elles fonctionnent en série pour créer un système bien plus efficace que ce que l'une ou l'autre pompe pourrait faire seule.

La pompe primaire : la pompe à palettes rotatives

La pompe à palettes rotatives est le cheval de bataille du système. Il s'agit d'une pompe volumétrique « humide » ou à huile qui remplit deux fonctions cruciales.

Premièrement, elle effectue le « pré-pompage » initial, évacuant le four de la pression atmosphérique jusqu'à la plage de vide moyen. Deuxièmement, elle sert de pompe de contre-pression pour la pompe Roots, évacuant continuellement le gaz que la pompe Roots déplace.

Le surpresseur : la pompe Roots

La pompe Roots est une pompe volumétrique « sèche » qui agit comme un surpresseur de vide. Elle ne peut pas s'évacuer directement vers l'atmosphère et nécessite le soutien de la pompe à palettes rotatives pour fonctionner.

Son principal avantage est sa vitesse de pompage extrêmement élevée dans la plage de vide moyen à poussé. Une fois que la pompe à palettes rotatives a pré-pompé la chambre, la pompe Roots entre en jeu, accélérant considérablement le taux d'évacuation et permettant au système d'atteindre la pression finale cible beaucoup plus rapidement.

Comprendre les compromis

Bien que cette combinaison soit la norme, elle n'est pas sans considérations opérationnelles. Comprendre ses limites est essentiel pour une mise en œuvre et une maintenance réussies.

Contamination par les liants et maintenance

Les vapeurs de liant extraites pendant le déliantage peuvent contaminer l'huile dans la pompe à palettes rotatives. Cela peut dégrader les performances de la pompe et entraîner une défaillance prématurée si cela n'est pas géré.

Cela nécessite un calendrier de maintenance rigoureux, y compris des vidanges d'huile régulières et l'utilisation potentielle de pièges d'admission ou de filtres pour capturer les contaminants de liant avant qu'ils n'atteignent la pompe.

Dimensionnement correct du système

L'efficacité de l'ensemble du système dépend du dimensionnement correct des pompes les unes par rapport aux autres et par rapport au volume du four.

Un système sous-dimensionné ne parviendra pas à respecter les exigences de temps de cycle ou de pression finale. Un système surdimensionné augmente les coûts d'investissement initiaux et la consommation d'énergie sans apporter de bénéfice proportionnel. Des calculs d'ingénierie appropriés sont essentiels.

Faire le bon choix pour votre application

Sélectionner la configuration de pompe idéale nécessite d'équilibrer les objectifs de performance avec les exigences spécifiques de vos matériaux et processus.

- Si votre objectif principal est l'efficacité du processus et le temps de cycle : Investissez dans un surpresseur Roots correctement dimensionné, car cela aura le plus grand impact sur la réduction du temps de pompage.

- Si votre objectif principal est la pureté ultime du matériau : Assurez-vous que la pompe à palettes rotatives est un modèle de haute qualité avec un faible flux de retour et que l'ensemble du système est conçu pour éviter la contamination.

- Si votre objectif principal est de gérer une teneur élevée en liant : Choisissez des pompes robustes conçues pour les travaux difficiles et mettez en œuvre un plan de maintenance préventive strict pour l'huile et les filtres.

En fin de compte, la synergie entre la pompe à palettes rotatives et le surpresseur Roots fournit la solution la plus efficace et la plus économique pour les exigences du frittage sous vide moderne.

Tableau récapitulatif :

| Type de pompe | Rôle dans le système | Avantages clés |

|---|---|---|

| Pompe à palettes rotatives | Pompe primaire/de contre-pression pour le pré-pompage et l'évacuation | Gère le vide initial, robuste pour le déliantage, nécessite une maintenance de l'huile |

| Pompe Roots | Pompe surpresseur pour une évacuation à grande vitesse | Vitesse de pompage élevée dans le vide moyen à poussé, accélère le temps de cycle |

Optimisez votre processus de frittage sous vide avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la pureté des matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et favoriser votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé