L'augmentation de la pression du gaz de trempe améliore directement la capacité de refroidissement du système en augmentant la densité du gaz et sa capacité thermique volumique. Cela permet au gaz d'absorber et d'éliminer beaucoup plus de chaleur de la pièce par unité de temps, ce qui entraîne une vitesse de refroidissement globale plus rapide et une profondeur de couche durcie plus uniforme.

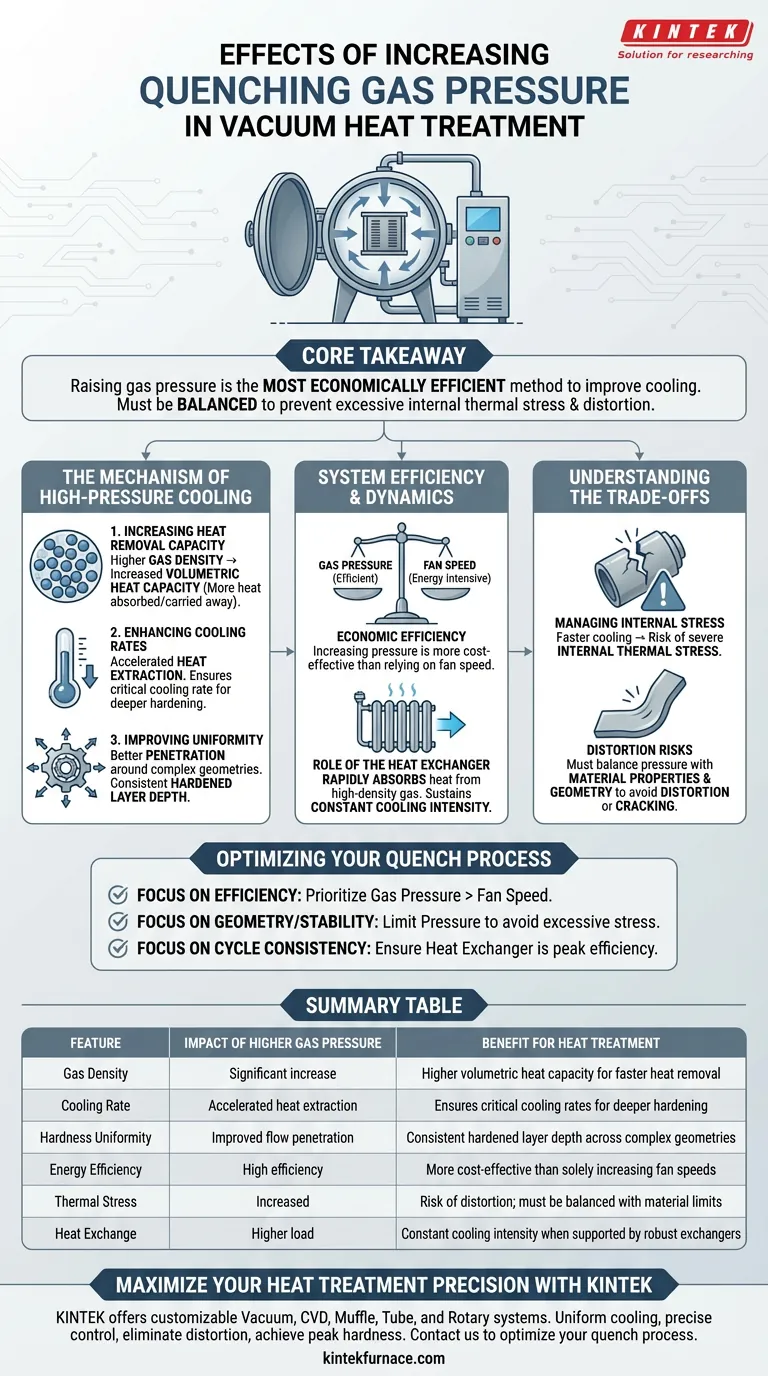

Point clé à retenir Augmenter la pression du gaz est la méthode la plus économique pour améliorer les performances de refroidissement par rapport à l'augmentation de la vitesse du ventilateur. Cependant, cette intensité accrue doit être soigneusement équilibrée pour éviter des contraintes thermiques internes excessives qui pourraient endommager la pièce.

Le mécanisme du refroidissement à haute pression

Augmentation de la capacité d'élimination de la chaleur

Le principal changement physique entraîné par une pression plus élevée est une augmentation de la densité du gaz.

À mesure que la densité augmente, la capacité thermique volumique du milieu de trempe augmente. Cela signifie que pour chaque mètre cube de gaz circulant sur les pièces chaudes, une plus grande quantité d'énergie thermique peut être absorbée et évacuée.

Amélioration des vitesses de refroidissement

Étant donné que le gaz peut transporter plus de chaleur, la vitesse de refroidissement globale de la charge s'accélère considérablement.

Cette extraction rapide de chaleur est essentielle pour les matériaux qui nécessitent une trempe rapide pour transformer correctement la microstructure. Elle garantit que la vitesse de refroidissement critique est atteinte non seulement à la surface, mais aussi plus profondément dans la pièce.

Amélioration de l'uniformité

Une pression plus élevée facilite une meilleure pénétration et un meilleur flux autour des géométries complexes.

Cela favorise une profondeur de couche durcie plus uniforme sur l'ensemble de la pièce. La cohérence de la couche durcie se traduit directement par des performances mécaniques prévisibles et une durabilité de la pièce traitée.

Efficacité et dynamique du système

Efficacité économique par rapport à la vitesse du ventilateur

Pour améliorer la capacité de refroidissement, les opérateurs disposent généralement de deux leviers : augmenter la vitesse du ventilateur ou augmenter la pression du gaz.

La recherche indique que l'augmentation de la pression du gaz est plus efficace économiquement que de se fier uniquement à des vitesses de ventilateur plus élevées. Obtenir le même effet de refroidissement uniquement par la vitesse du ventilateur nécessite souvent une consommation d'énergie disproportionnée par rapport à la pressurisation.

Le rôle de l'échangeur de chaleur

Les avantages de la haute pression dépendent fortement de la capacité du système à dissiper la chaleur une fois qu'elle a été retirée de la pièce.

L'échangeur de chaleur doit absorber rapidement la chaleur transportée par le gaz de haute densité. Il garantit que le gaz qui retourne dans la chambre du four reste à une température initiale basse, maintenant une intensité de refroidissement constante tout au long du cycle.

Comprendre les compromis

Gestion des contraintes internes

Bien qu'un refroidissement plus rapide soit généralement souhaité pour la dureté, il présente un risque important.

Des vitesses de refroidissement excessives causées par une pression très élevée peuvent générer de sévères contraintes thermiques internes dans les pièces.

Risques de déformation

Si la pression n'est pas adaptée aux propriétés du matériau et à la géométrie de la pièce, cette contrainte peut entraîner une déformation, voire une fissuration.

L'objectif est de trouver la pression maximale qui permet d'obtenir les propriétés métallurgiques requises sans dépasser les limites structurelles de la pièce pendant le choc thermique de la trempe.

Optimisation de votre processus de trempe

Pour gérer efficacement votre système de trempe par gaz sous vide à haute pression, alignez vos réglages de pression sur vos objectifs spécifiques :

- Si votre objectif principal est l'efficacité du processus : Privilégiez l'augmentation de la pression du gaz par rapport à la vitesse du ventilateur pour maximiser la capacité de refroidissement avec une meilleure économie d'énergie.

- Si votre objectif principal est la géométrie et la stabilité de la pièce : Limitez la pression à un niveau qui permet d'obtenir la dureté sans induire de contraintes thermiques excessives qui provoquent une déformation.

- Si votre objectif principal est la cohérence du cycle : Assurez-vous que votre échangeur de chaleur fonctionne à son efficacité maximale pour maintenir l'intensité de refroidissement fournie par la pression plus élevée.

L'optimisation se trouve à l'intersection de la vitesse de refroidissement maximale et de la déformation minimale de la pièce.

Tableau récapitulatif :

| Caractéristique | Impact d'une pression de gaz plus élevée | Bénéfice pour le traitement thermique |

|---|---|---|

| Densité du gaz | Augmentation significative | Capacité thermique volumique plus élevée pour une élimination plus rapide de la chaleur |

| Vitesse de refroidissement | Extraction de chaleur accélérée | Garantit les vitesses de refroidissement critiques pour un durcissement plus profond |

| Uniformité de la dureté | Pénétration du flux améliorée | Profondeur de couche durcie cohérente sur des géométries complexes |

| Efficacité énergétique | Haute efficacité | Plus rentable que d'augmenter uniquement les vitesses de ventilateur |

| Contrainte thermique | Augmentée | Risque de déformation ; doit être équilibré avec les limites du matériau |

| Échange de chaleur | Charge plus élevée | Intensité de refroidissement constante lorsqu'elle est supportée par des échangeurs robustes |

Maximisez la précision de votre traitement thermique avec KINTEK

Ne laissez pas un refroidissement inefficace compromettre l'intégrité de votre matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de pointe sous vide, CVD, à moufle, tubulaires et rotatifs, tous entièrement personnalisables selon vos exigences spécifiques de trempe par gaz à haute pression. Que vous traitiez des composants aérospatiaux complexes ou des outils industriels, nos fours haute température fournissent le refroidissement uniforme et le contrôle précis nécessaires pour éliminer la déformation tout en atteignant une dureté optimale.

Prêt à optimiser votre processus de trempe ? Contactez-nous dès aujourd'hui pour découvrir comment nos solutions sur mesure peuvent améliorer l'efficacité de votre laboratoire ou de votre production.

Guide Visuel

Références

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il nécessaire pour le traitement de la poudre d'alumine de boues rouges broyées à boulets ? Faits essentiels sur le séchage

- Quelle combinaison de pompes est généralement utilisée pour les fours de frittage sous vide ? Augmentez l'efficacité avec des pompes à palettes rotatives et Roots

- Pourquoi le développement d'équipements et de processus sous vide à haute température est-il de plus en plus important ? Libérez la pureté et la performance des matériaux

- Quels types de pompes à vide sont utilisés dans les fours de frittage sous vide ? Optimisez votre processus de frittage avec le bon système de pompage

- Quels sont les éléments chauffants courants utilisés dans les fours sous vide ? Optimisez vos procédés à haute température

- Quelle est la plage de températures de cémentation sous vide ? Optimiser pour la vitesse et la qualité

- Quels sont les composants clés d'un four sous vide ? Systèmes essentiels pour un traitement thermique de précision

- À quoi sert le four à cloche (Bell Jar Furnace) ? Atteindre un traitement ultra-propre pour les composants sensibles